В данной статье мы рассмотрим ключевые технологические процессы сборки печатных плат, начиная от проектирования и заканчивая финальным тестированием готового изделия. Вы узнаете о различных этапах, применяемых технологиях, а также о способах оптимизации производственного процесса для достижения наилучших результатов. Материал будет полезен как новичкам, так и опытным специалистам в области электроники, желающим углубить свои знания в данной сфере. Мы рассмотрим все этапы: от подготовки документации и выбора компонентов до автоматизированной пайки и контроля качества. Погрузитесь в мир производства печатных плат и узнайте, как добиться высокой надежности и производительности ваших изделий.

Сборка печатных плат (ПП) – сложный и многоэтапный процесс, требующий точного соблюдения технологических регламентов и использования современного оборудования. Рассмотрим основные этапы:

Первый этап включает в себя разработку принципиальной схемы и трассировку печатной платы. Важно учитывать требования к электрическим параметрам, механическим размерам и условиям эксплуатации. Для проектирования используются специализированные программы, такие как Altium Designer, Cadence Allegro или DipTrace. От качества проектирования напрямую зависит работоспособность и надежность конечного изделия.

Пример: При разработке печатной платы для высокоскоростной передачи данных необходимо учитывать такие факторы, как импеданс трасс, длина проводников и расположение компонентов.

На этом этапе происходит выбор электронных компонентов в соответствии с требованиями проекта. Важно учитывать не только электрические характеристики, но и размеры, тип корпуса, температурный диапазон и стоимость. Поставщики компонентов, такие как Digi-Key, Mouser Electronics и Arrow Electronics, предлагают широкий выбор продукции. Рекомендуется использовать компоненты от известных производителей для обеспечения надежности.

ООО Цзиньеда Электроник (ШЭНЬ ЧЖЭНЬ) может помочь вам с подбором компонентов для ваших проектов.

Сама печатная плата изготавливается на специализированных предприятиях. Процесс включает в себя травление меди, нанесение защитного покрытия, сверление отверстий и металлизацию. Качество изготовления ПП напрямую влияет на качество сборки и надежность изделия. Для массового производства используются автоматизированные линии.

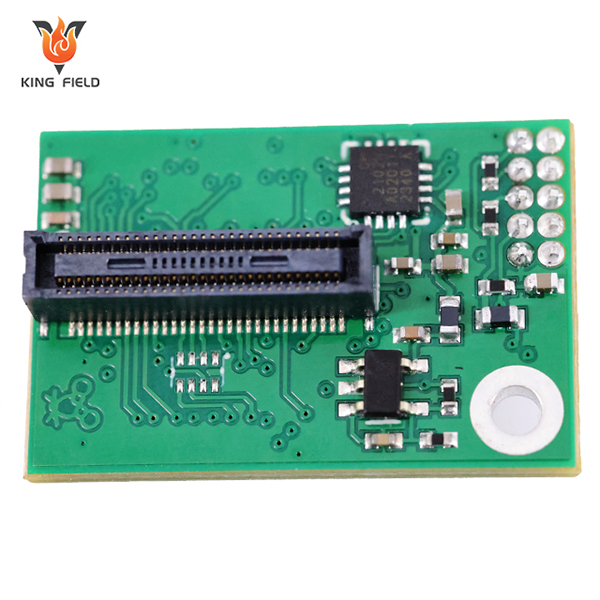

Существуют два основных метода сборки компонентов: поверхностный монтаж (SMT) и монтаж в отверстия (THT).

При SMT компоненты устанавливаются на поверхность печатной платы и припаиваются. Этот метод позволяет уменьшить размеры и вес изделия, а также повысить плотность монтажа. Процесс включает в себя:

При THT компоненты с выводами вставляются в отверстия в печатной плате и припаиваются. Этот метод используется для установки крупных компонентов, таких как трансформаторы и разъемы. Процесс включает в себя:

Пайка – ключевой этап сборки. Существует несколько методов пайки:

Паяное соединение должно быть прочным, надежным и соответствовать требованиям стандарта IPC. Важно правильно настроить параметры пайки, такие как температура, время и состав паяльной пасты.

Контроль качества включает в себя визуальный осмотр, автоматическую оптическую инспекцию (AOI), автоматическую рентгеновскую инспекцию (AXI) и электрическое тестирование. Цель контроля – выявление дефектов, таких как короткие замыкания, обрывы, неправильная установка компонентов и дефекты пайки. Качество сборки печатных плат напрямую зависит от эффективности контроля.

После сборки и контроля качества проводится функциональное тестирование изделия. Это позволяет убедиться в его работоспособности и соответствии техническим требованиям. Тестирование может включать в себя:

В процессе сборки печатных плат используются различные технологии:

Для повышения эффективности сборки печатных плат можно использовать следующие методы:

При выборе поставщика услуг по сборке печатных плат необходимо учитывать следующие факторы:

Оптимальный выбор поставщика – залог успешной реализации вашего проекта.