Когда говорят про автомобильные печатные платы, многие сразу представляют себе просто зелёные прямоугольники с дорожками где-то под панелью. На деле же — это, пожалуй, самый недооценённый и критичный компонент в современном авто. Ошибка в проектировании или экономия на материалах здесь может вылиться не в сбой медиасистемы, а в отказ управления двигателем или тормозами. Сам сталкивался с ситуациями, когда заказчики из автопрома сначала требовали ?просто сделать надёжную плату?, а потом, после первых же тестов на вибрацию и термоциклирование, осознавали, что стандартные решения для потребительской электроники тут не катят. Тут нужен совсем другой подход — от выбора материала основы до покрытия контактов.

Одно из самых распространённых заблуждений, с которым приходится бороться — это представление, что автомобильная плата ничем не отличается от обычной, разве что её потом зальют компаундом или поставят в металлический кожух. Начинаешь объяснять, что дело не в защите уже готового изделия, а в самой сути проектирования. Базовая вещь — материал. Обычный FR-4, который годится для телевизора или блока питания, в моторном отсеке, где температура может скакать от -40°C до +150°C, просто расслоится. Требуются специализированные материалы, например, на основе полиимида или керамики. Но и это не панацея.

Вот, к примеру, история с одним заказом на плату для контроллера системы старт-стоп. Заказчик изначально хотел использовать стандартный стеклотекстолит с высокой Tg (температурой стеклования). Вроде бы логично — показатель хороший. Но в расчётах не учли циклические нагрузки. При постоянных включениях-выключениях двигателя происходят микроскопические деформации, и через 50 тысяч циклов (а это для автомобиля не срок) в местах переходных отверстий пошли микротрещины. Пришлось переходить на материал с не только высокой Tg, но и с лучшим коэффициентом теплового расширения (КТР), согласованным с медью. Это сразу увеличило стоимость заготовки, но спасло проект от отзыва партии.

Поэтому сейчас, когда ко мне обращаются с запросом на автомобильные печатные платы, первый вопрос всегда не о количестве слоёв, а об условиях эксплуатации: где будет стоять блок, какие вибронагрузки, температурный график, контакт с агрессивными средами (топливо, масло, тормозная жидкость). Без этого разговора даже оценивать проект бессмысленно.

Ещё один нюанс, который часто упускают из виду — это толщина медного покрытия и качество паяльной маски. В силовой электронике автомобиля, например, в управлении электродвигателями или DC/DC-преобразователях, через дорожки идут токи в десятки и сотни ампер. Стандартная 35-микронная медь здесь может перегреться. Приходится применять 70, 105 или даже 140 микрон. Но это создаёт свои сложности при травлении — нужно очень точно контролировать процесс, чтобы не получить подтравы или, наоборот, не до конца протравленные участки.

С паяльной маской тоже не всё просто. Она должна не только защищать от коротких замыканий, но и выдерживать перепады температур без растрескивания и сохранять адгезию к основе. Был у меня печальный опыт с поставкой партии плат для светотехники. Маска, прошедшая все лабораторные испытания, в полевых условиях, под постоянным воздействием ультрафиолета и перепадов влажности в блок-фаре, начала мутнеть и отслаиваться на краях. Клиент жаловался не на отказ, а на потенциальный риск. Пришлось искать маску с улучшенными УФ-стабилизаторами и большей эластичностью. Теперь для внешних, особенно световых применений, мы всегда это оговариваем отдельно.

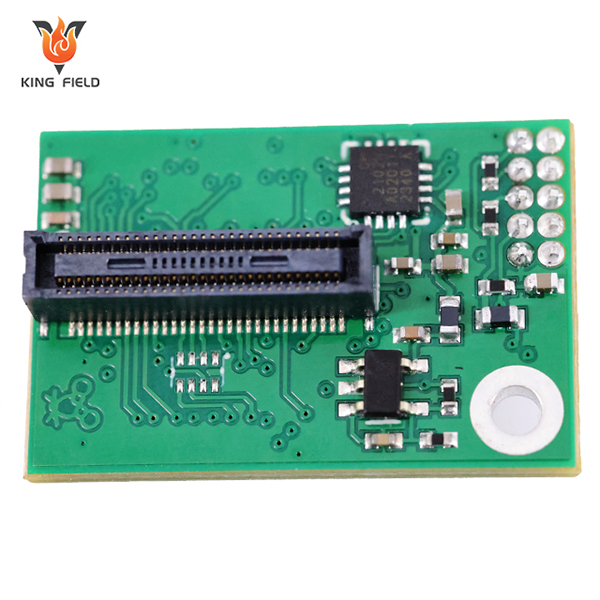

В этом плане полезно иметь партнёра, который понимает эти технологические цепочки. Я, например, для сложных проектов часто обращаюсь к профильным производителям, которые специализируются именно на автокомпонентах. Как, например, ООО Цзиньеда Электроник (Шэньчжэнь) (https://www.kingfieldpcb.ru). Они как раз из тех, кто с 2013 года занимается не просто производством, а комплексной разработкой и проектированием электроники, и у них в портфолио много решений именно для транспортного сектора. Важно, когда поставщик может не просто сделать по чертежу, а предложить альтернативу по материалу или технологии, если видит потенциальную проблему.

Говоря об автомобильных платах, нельзя не упомянуть тестирование. Это отдельная боль. Стандартные электрические тесты на обрыв и короткое замыкание — это лишь первый, базовый уровень. Для автопрома обязательны испытания на соответствие стандартам, вроде AEC-Q100. Но и здесь есть ловушка: пройти формальный тест и реально работать в устройстве — не одно и то же.

Мы как-то получили заказ на партию плат для датчиков давления в шинах. Платы были простые, двусторонние. Все тесты, включая термоциклирование от -40°C до +125°C, прошли идеально. Но в готовых устройствах, уже смонтированных в колёса, начался процент отказов. Оказалось, проблема была в конкретном месте пайки кварцевого резонатора. При резком ударе (наезд на бордюр) из-за резонансных частот отваливался один из выводов. Лабораторный тест на вибрацию ?в целом? этого не выявил, так как частота и точка приложения нагрузки были другими. Пришлось дорабатывать конструктив, добавляя дополнительную точку фиксации компаундом. Вывод: тестировать нужно не плату, а плату в её конечном окружении и условиях.

Поэтому сейчас мы всегда настаиваем на согласовании не только плана контроля производства (IPC, например), но и плана валидации готового модуля. Лучше потратить время и ресурсы на этапе инженерных образцов, чем потом разбираться с рекламациями.

Современные тенденции бросают новые вызовы. Электромобили и автономное вождение требуют от автомобильных печатных плат не только повышенной надёжности, но и работы с высокочастотными сигналами (радары, лидары, камеры) и всё большей интеграции. Платы становятся меньше, а функциональность на них растёт. Это ведёт к широкому внедрению HDI (High Density Interconnect) технологий — микропереходных отверстий, слепых и скрытых via.

Но с миниатюризацией растут и риски. Тот же контроль импеданса на высоких частотах для радарного модуля на 77 ГГц — это уже задача не для стандартного трёхслойника. Требуется точнейший расчёт диэлектрической проницаемости материала на разных частотах, контроль ширины дорожек и зазоров с допуском в микрон. Ошибка в паре микрон может сместить характеристику и ухудшить чувствительность приёмника.

Здесь, опять же, важно сотрудничество с производителем, который имеет опыт в таких высокотехнологичных областях. На сайте того же ООО Цзиньеда видно, что они позиционируют себя как поставщика комплексных услуг — от разработки до сборки. Для сложных проектов это ключевой момент: когда проектировщик, технолог и производитель работают в одной связке с самого начала, шансов избежать фатальных ошибок на поздних этапах гораздо больше. Их опыт с 2013 года в разработке электронных продуктов говорит о том, что они, скорее всего, сталкивались с подобными задачами не на бумаге, а на практике.

Так что, возвращаясь к началу. Автомобильная печатная плата — это не продукт, это процесс. Процесс постоянного выбора компромиссов между стоимостью, технологической сложностью и сверхвысокими требованиями к надёжности. Это когда ты смотришь на готовую, идеальную с виду плату и думаешь не ?красиво?, а ?выдержит ли этот угол пайки 5000 часов при 105 градусах?, ?не поползёт ли медь при пиковой нагрузке?, ?как поведёт себя маска после трёх зим с реагентами?.

Опыт приходит именно с такими вопросами и, увы, иногда с неудачами. Но именно они и формируют тот самый профессиональный взгляд, когда ты уже на этапе обсуждения концепции можешь предположить, где будет слабое место. И главное — понимаешь, что без партнёров, глубоко погружённых в технологии производства и материаловедение, в этой области делать нечего. Это не та вещь, которую можно заказать по каталогу. Это всегда индивидуальный проект, даже если он выглядит как стандартный шестислойник.