Когда слышишь ?поверхностный монтаж поставщики?, первое, что приходит в голову многим — это просто список компаний с ценами. Но на деле, если ты реально занимаешься закупками или управлением производством, понимаешь, что это история не про цифры в таблице, а про целый комплекс проблем: от качества трафаретов и паяльной пасты до логистики компонентов в условиях нынешних сбоев в цепочках. Часто ищешь одного, а в итоге работаешь с другим, потому что обещанные сроки и реальные — это две большие разницы.

Раньше я думал, что главный критерий — это наличие современного оборудования, типа тех же автоматов Fuji или Universal. Но опыт показал, что оборудование — это только половина дела. Важнее, как поставщик выстраивает процесс контроля на каждом этапе. Был у нас случай с одной, казалось бы, солидной европейской фирмой: привезли партию плат, а там проблемы с пайкой BGA-компонентов. Оказалось, их технолог сэкономил на предварительном прогреве, параметры reflow-печи плавали. И это при том, что линия у них новая. Так что теперь первым делом смотрю не на каталог машин, а на протоколы контроля и квалификацию персонала в цеху. Просто позвонить и спросить ?есть ли у вас SMT? — недостаточно.

Ещё один момент — гибкость. Особенно это касается мелкосерийного и опытного производства. Некоторые крупные поставщики ориентированы на гигантские тиражи, и для них запуск партии в 50 штук — это головная боль, которую они закладывают в стоимость. А в разработке и при запуске стартапов как раз нужны именно малые серии. Тут важно найти партнёра, который понимает эту специфику и не пытается впарить тебе услуги, которые тебе не нужны, только чтобы закрыть план по выручке.

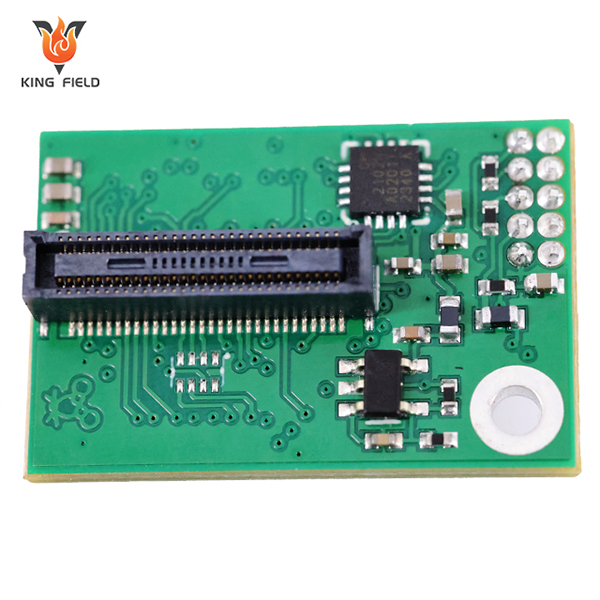

Вот, к примеру, работали мы с ООО Цзиньеда Электроник (ШЭНЬ ЧЖЭНЬ). На их сайте kingfieldpcb.ru заявлено, что они занимаются полным циклом — от разработки до сборки. Что важно, они с 2013 года на рынке, а это значит, что они прошли через разные рыночные условия. Первый заказ был именно на прототипирование: сложная плата с микроконтроллером и кучей пассивных компонентов. Не скажу, что всё прошло идеально с первого раза — были замечания по позиционированию нескольких чипов в корпусе QFN. Но их инженеры быстро отреагировали, прислали фотографии с оптического контроля, вместе скорректировали файл подложки. Это и есть та самая ценность — не просто припаять, а вникнуть в проблему.

Цена, конечно, важна. Но если тебе предлагают стоимость сильно ниже рынка, это первый тревожный звоночек. Экономия часто идёт на чём-то неочевидном: например, используют паяльную пасту с нестабильным сроком годности или более дешёвые, а значит, менее точные дозаторы. Или экономят на AOI (автоматическом оптическом контроле), перекладывая проверку на операторов, которые устают и пропускают дефекты. Потом эти дефекты всплывают у тебя на стороне, при тестировании готового устройства, и стоимость исправления взлетает в разы.

Очень рекомендую всегда запрашивать отчёт о первом артикуле (First Article Inspection Report). По нему видно, как поставщик подходит к делу. Если отчёт формальный, с минимумом данных — это плохо. Если же там детально расписаны все параметры пайки для разных зон платы, есть термопрофили, снимки с микроскопа по критичным точкам — это серьёзный подход. У того же ООО Цзиньеда в отчётах я видел даже анализ шероховатости паяльной маски — мелочь, но показывает внимание к деталям.

Логистика компонентов — это сейчас отдельная боль. Хороший поставщик поверхностного монтажа должен не просто ждать, когда ты привезешь ему BOM (список компонентов). Он должен иметь собственные каналы и уметь предлагать альтернативы при дефиците. Была история, когда ключевой микроконтроллер ушёл в аллокацию на полгода. Наш контакт в Цзиньеда сам предложил несколько проверенных альтернативных источников и помог провести быструе тестовую сборку на кандидатах, чтобы проверить совместимость. Это спасло проект от срыва сроков. Такая активная позиция отличает партнёра от простого исполнителя.

Казалось бы, прототип собран, всё работает. Можно запускать серию. Но тут-то и начинается самое интересное. То, что прекрасно паялось на одной линии в единичном экземпляре, при потоковой сборке может давать стабильный брак. Причины бывают дурацкие: другая партия паяльной пасты, сменился оператор на установке компонентов, изменилась влажность в цеху. Поставщик должен быть готов к такой ?боевой? работе и оперативно проводить микронастройки процесса.

Один из критичных этапов — управление термопрофилем. Для каждой платы, особенно с смешанным монтажом (и SMD, и THT), он свой. Недостаточный нагрев — недопай, холодная пайка. Перегрев — можно повредить компоненты или деформировать подложку. Хорошие поставщики не работают по шаблону, а снимают реальный профиль для каждой новой платы, используя датчики. И должны быть готовы его корректировать. Помню, при переходе на серийную сборку одной из наших плат пришлось трижды переснимать профиль, потому что термопары показывали перепад в 7 градусов между центром платы и краем. Инженеры на месте экспериментировали со скоростью конвейера и зонами предварительного прогрева, пока не добились результата.

Упаковка и транспортировка готовых плат — тоже часть компетенции. Казалось бы, мелочь. Но если платы с мелкими компонентами сложить в стопку без прокладок, при перевозке можно получить сколы керамических конденсаторов или микротрещины в пайке. Настоящие профессионалы знают эти риски и используют антистатические, амортизирующие материалы. В описании компании ООО Цзиньеда Электроник как раз подчёркивается комплексность услуг. И это включает в себя и правильную, безопасную доставку собранных изделий, что мы на себе и проверили.

Можно найти поставщика с лучшим в мире оборудованием, но если с ним невозможно нормально общаться, сотрудничество превратится в ад. Что я имею в виду под нормальным общением? Во-первых, оперативность. Ответ в течение суток на технические вопросы — must have. Во-вторых, язык общения. Если все обсуждения идут только на китайском, а твой английский технолог постоянно в отпуске, будут ошибки. В-третьих, прозрачность. Когда возникают проблемы, о них нужно сообщать сразу, а не пытаться скрыть и исправить кустарно.

Идеальный канал — это комбинация email для официальных документов (BOM, Gerber, спецификации) и какого-нибудь мессенджера вроде Telegram или WeChat для быстрых уточнений. С нашим текущим партнёром, поставщиком услуг поверхностного монтажа, мы именно так и работаем. Важно, чтобы с другой стороны был не менеджер по продажам, а именно инженер или технолог, который понимает суть вопросов. Это сокращает время на объяснения в разы.

Регулярная отчётность, даже если всё идёт по плану, — признак культуры производства. Не просто ?всё ок?, а краткий статус: какая партия в работе, какие этапы пройдены, нет ли задержек по компонентам. Это позволяет планировать свои дальнейшие действия. Когда поставщик молчит до последнего, а в день отгрузки сообщает о двухнедельной задержке — это провал.

В итоге, поиск поставщиков для поверхностного монтажа — это не поиск волшебной таблетки. Идеальных нет. Есть те, кто адекватно реагирует на challenges, обладает нужными компетенциями под твои конкретные задачи и готов выстраивать партнёрские, а не разовые отношения. Для кого-то ключевым будет наличие сертификатов вроде ISO, для кого-то — опыт работы с конкретным типом RF-плат или сенсоров.

Мой совет — начинать с малого. Дать пробный заказ, не самый критичный по срокам, но достаточно сложный технически. По его результатам станет ясно практически всё: и качество работы, и скорость коммуникации, и желание доводить дело до ума. Смотреть нужно не на красивые картинки с сайта, а на то, как люди решают реальные производственные проблемы.

И ещё один момент. Рынок меняется, цепочки поставок рвутся и создаются заново. Поэтому даже если ты нашёл хорошего партнёра, как, например, ООО Цзиньеда, не стоит останавливаться в поиске информации. Нужно следить за отраслью, потому что сегодняшний адекватный поставщик завтра может сменить собственника или политику, и тогда придётся начинать поиск снова. Главное — накопленный опыт и чёткое понимание, что именно тебе нужно от процесса поверхностного монтажа, кроме самой сборки плат.