Когда говорят ?поверхностный монтаж завод?, многие сразу представляют себе ряд новеньких японских или немецких установок. Это, конечно, основа, но лишь вершина айсберга. Гораздо важнее, что скрыто от глаз: логистика компонентов, настройка технологического процесса под конкретную плату, контроль на всех этапах. Я видел, как предприятия вкладывались в дорогостоящее оборудование для SMT, но потом месяцами не могли выйти на стабильный выход годных из-за проблем с паяльной пастой или профилем печи. Вот об этих нюансах, которые решают всё, и хочется порассуждать.

Начну с банального, но часто упускаемого из виду. Купить современный монтажный центр — это полдела. Его нужно ?приручить?. Речь о калибровке, о создании библиотек компонентов, где не просто вбиты габариты, а учтены особенности упаковки (tape, tray, stick). Помню, на одном проекте с BGA-компонентами были постоянные проблемы со смещением. Оказалось, проблема в вакуумных соплах — для конкретного типа корпуса стандартное не подходило, пришлось подбирать специальное, и это заняло время. Это к вопросу о ?готовности? завода.

А ещё есть печь оплавления. Можно сто раз говорить о nitrogen atmosphere, но если не выстроен правильный термопрофиль для каждой платы, будут и холодные пайки, и перегрев чувствительных компонентов. Мы как-то получали партию плат от субподрядчика — вроде бы всё красиво, но при тестировании ?сыпется? один микроконтроллер. Разбор показал: в профиле был слишком резкий нагрев, производитель не учел рекомендации из datasheet. Пришлось совместно пересматривать настройки. Это и есть та самая ?заводская? экспертиза, которую не купишь вместе с оборудованием.

И, конечно, inspection. AOI (Автоматический оптический контроль) — вещь обязательная. Но его алгоритмы нужно постоянно обучать и корректировать. Ложные срабатывания из-за теней от высоких компонентов или, наоборот, пропуск дефекта — обычная история. Без опытного технолога, который сидит рядом и анализирует ошибки, AOI превращается в дорогую игрушку. Вот вам и ответ на вопрос, почему два завода с одинаковыми машинами могут иметь радикально разный процент брака.

Здесь кроется, наверное, 50% всех головных болей. Завод поверхностного монтажа — это не остров. Это узел, в который стекаются компоненты со всего мира. И если логистика или склад организованы плохо, линии встанут. Актуальность стало больным местом после всех этих кризисов с полупроводниками. Заказываешь микросхему, а тебе приходит переупакованная или с завода-изготовителя, но из ?старого? производства, которое уже не совсем соответствует текущим ревизиям.

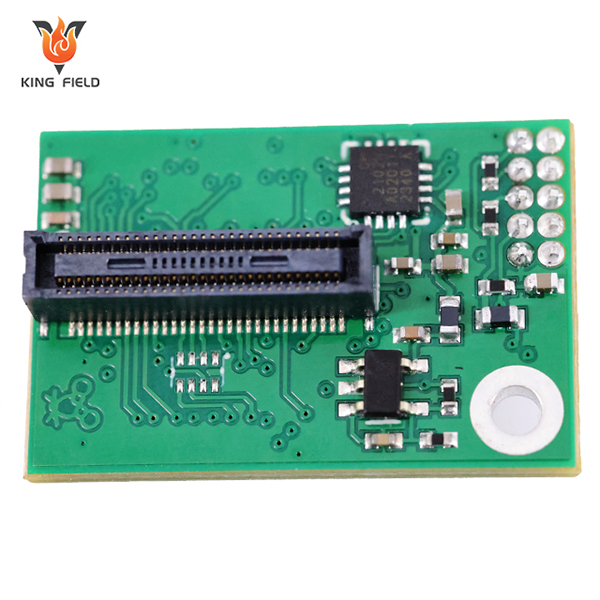

Работая, например, с поставщиками вроде ООО Цзиньеда Электроник (Шэньчжэнь), я обратил внимание на их подход: они не просто исполняют заказ на сборку, а активно участвуют в верификации цепочки поставок. Это важно. Их сайт kingfieldpcb.ru позиционирует их как поставщика комплексных услуг, и в случае с SMT это как раз тот самый комплекс — от подбора и закупки компонентов с проверкой на оригинальность до конечной сборки. Основанная в 2013 году, компания накопила опыт в этой ?теневой?, но критичной части работы.

Был у меня негативный опыт с конденсаторами для одного промышленного проекта. Партия пришла, смонтировали, прошли первый цикл тестов — всё ок. А через месяц на стенде жизненных испытаний начался выход из строя. Анализ показал: деградация диэлектрика, партия компонентов была сомнительного происхождения, хотя маркировка была идеальной. С тех пор я требую не только сертификаты, но и по возможности traceability до завода-изготовителя. Это удорожает и усложняет процесс, но спасает репутацию.

Часто инженеры-схемотехники, особенно в небольших компаниях, рисуют платы, не особо задумываясь о том, как это будет монтироваться на линии. А потом на завод приходит файл, и технолог хватается за голову: посадочные места не по стандартам IPC, зазоры между компонентами недостаточные для головки паяльного автомата, нет технологических полей для захвата, термозащитные экраны не предусмотрены.

Хороший завод SMT никогда не начинает производство без анализа DFM. Это отдельная стадия, где выявляются все потенциальные проблемы. Мы, бывало, отправляли клиентам отчеты на 10-15 страниц с пометками: ?здесь рекомендуем увеличить зазор, иначе возможен перемычек?, ?этот компонент лучше развернуть на 90 градусов для улучшения паяемости?. Некоторые благодарят и вносят правки, другие настаивают на своём — и тогда мы берем риски на себя, но с оговорками в договоре. Второй путь почти всегда ведет к дополнительным затратам времени на настройку и повышенному проценту ручного доступа.

Кстати, о ручном доступе. Идеальный SMT — это полностью автоматизированный процесс. Но реальность такова, что для прототипов, мелких серий или плат со смешанными технологиями (THT + SMT) ручная досборка неизбежна. И здесь важно, чтобы на заводе были не просто монтажницы, а обученные специалисты с правильным инструментом (паяльные станции с ESD-защитой, микроскопы). Иначе качество этого этапа сведет на нет всю предшествующую автоматизацию.

Выходной контроль — это последний рубеж. И он должен быть многоступенчатым. После AOI всегда следует выборочный визуальный контроль под микроскопом, особенно для ответственных узлов. Но ?глазами? многого не увидишь. Например, качество пайки под BGA или QFN-корпусами.

Для этого нужен рентген (AXI). Это уже серьезная инвестиция, и не каждый цех, называющий себя заводом, его имеет. Но без него браковку паяных соединений под массивными корпусами проводить просто некорректно. Можно лишь надеяться на удачу. У нас был случай, когда платы с BGA отлично проходили функциональный тест при комнатной температуре, но на thermal cycling давали сбой. Рентген показал микротрещины в нескольких шариковых припоях — результат неидеального профиля оплавления и механических напряжений. Без AXI мы бы искали причину в прошивке или схеме неделями.

И, наконец, функциональное тестирование (FCT). Идеально, когда завод может предложить не просто сборку, а разработку и применение тестового стенда, имитирующего работу устройства. Это высший пилотаж. На том же kingfieldpcb.ru в описании услуг как раз делается акцент на полном цикле — от разработки до сборки и тестирования. Для заказчика это огромная экономия времени и снижение рисков получить ?мёртвую? партию.

В заключение хочется затронуть больной для всех вопрос — стоимость. Часто заказчик ищет просто ?поверхностный монтаж? по минимальной цене за точку. И находит. А потом возникают проблемы, описанные выше: брак, задержки, несоответствие компонентов. В итоге общая стоимость владения (включая доработки, замены и простой) оказывается выше, чем если бы изначально работали с проверенным партнером.

Цена складывается из множества факторов: стоимость компонентов (оригинал vs. аналог), сложность платы (количество точек, плотность, mixed technology), объем партии, требования к контролю. Иногда выгоднее заплатить немного больше, но получить услугу ?под ключ? с управлением цепочкой поставок и полным тестированием. Особенно для серийных продуктов, где цена ошибки — это отзыв партии с рынка.

Выбирая партнера, будь то крупный завод или специализированная компания вроде ООО Цзиньеда, нужно смотреть не на красивый сайт с картинками оборудования, а задавать конкретные вопросы: как вы обеспечиваете traceability компонентов? Какие у вас протоколы контроля качества? Можете ли провести DFM-анализ нашей платы? Ответы на них скажут гораздо больше. В конце концов, надежный завод по поверхностному монтажу — это не просто цех с машинами, а технологический партнер, который разделяет ответственность за конечный продукт.