Когда слышишь ?монтаж компонентов поставщики?, первое, что приходит в голову новичку — это просто найти того, кто припаяет детали на плату. Но на деле всё упирается в целую цепочку: от качества самих компонентов и их трассировки до контроля на каждом этапе. Частая ошибка — считать, что главное это цена за точку пайки, а потом оказывается, что из-за неверного техпроцесса поднимается процент брака или, что хуже, платы начинают отказывать уже у клиента.

Итак, поставщик услуг монтажа. Это не просто исполнитель, а партнёр, который должен вникнуть в проект. Мне приходилось сталкиваться с ситуациями, когда присылаешь, казалось бы, идеальный Gerber и BOM, а в ответ получаешь вопросы по поводу альтернативных компонентов или рекомендации по изменению посадочных мест. Сначала это раздражает — кажется, что тянут время. Но как показала практика, именно такие вопросы часто спасают от задержек на месяц. Один раз мы заказали монтаж партии с микроконтроллером в корпусе QFN, не указав рекомендованный профиль печи. В результате на 30% плат появились непропаи — пришлось переделывать, теряя и время, и деньги. Теперь всегда уточняю эти нюансы заранее.

Кстати, о компонентах. Отдельная головная боль — их поставка. Некоторые подрядчики работают только со своим складом, другие готовы монтировать твой закуп. Второй вариант кажется выгоднее, но тут встаёт вопрос трассировки и ответственности. Если компонент бракованный, кто виноват? Мы однажды попались на этом: закупили партию керамических конденсаторов у ?сомнительного?, но дешёвого дистрибьютора. На монтаже всё прошло гладко, а на тестировании начались отказы. Поставщик монтажа, естественно, ответственности не принял — мол, ваши материалы. С тех пор предпочитаю комплексные решения, где одна сторона отвечает и за компоненты, и за их установку.

В этом контексте стоит упомянуть ООО Цзиньеда Электроник (Шэньчжэнь). На их сайте kingfieldpcb.ru видно, что они позиционируют себя именно как поставщика полного цикла — от разработки и проектирования до производства и сборки печатных плат. Основаны в 2013 году, что уже говорит об определённом опыте выживания на рынке. Для меня такая модель часто предпочтительнее: меньше точек отказа в коммуникации. Не нужно бегать между закупщиком компонентов, инженером по техпроцессу и монтажным цехом. Но, конечно, это не панацея — всегда нужно смотреть на конкретные мощности и отзывы по реальным проектам, похожим на твой.

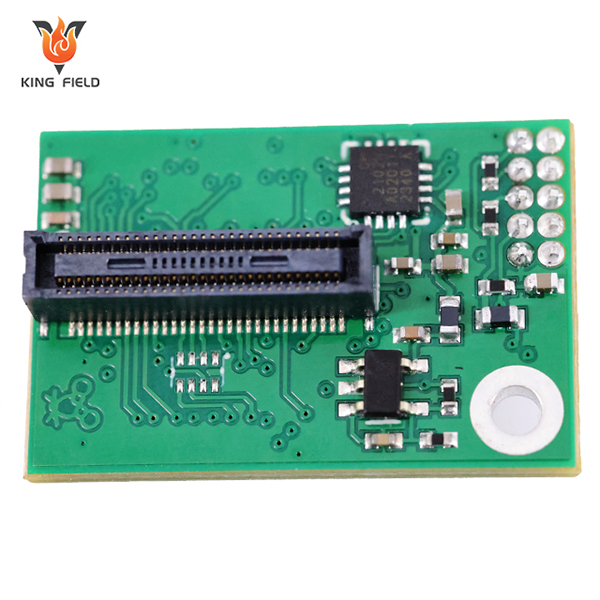

Переходя к технологиям. Всё чаще сейчас требуется не только классический SMT, но и смешанный монтаж, пайка волной, может, даже ручная доводка. Хороший поставщик обычно честно говорит о своих лимитах: например, ?мы не берёмся за BGA с шагом менее 0.4 мм? или ?у нас нет возможности делать селективную пайку для этих разъёмов?. Это нормально. Хуже, когда обещают ?всё?, а потом выясняется, что оборудование не тянет или операторы не обучены. Помню проект с платой управления для промышленного привода — там были и мощные MOSFET, требующие пайки волной с особой температурной кривой, и мелкие 0201 компоненты рядом. Не каждый цех сможет это совместить без риска для мелких деталей.

Контроль качества — отдельная песня. AOI (автоматический оптический контроль) сейчас есть почти везде, но его настройка — это искусство. Можно пропустить перевёрнутый чип, если библиотека неверная. А вот рентген для контроля BGA и скрытых паек — уже показатель серьёзности поставщика. Мы как-то сэкономили, выбрав цех без рентгена для плат с BGA-процессором. На выходе получили скрытые непропаи, которые вскрылись только при термоциклировании. Урок дорогой.

И ещё момент — поддержка на этапе подготовки производства (DFM-анализ). По-хорошему, поставщик должен прислать отчёт с замечаниями: здесь слишком маленький зазор, тут термопереход слабый, этот компонент лучше переместить. ООО Цзиньеда, судя по описанию их услуг, делает акцент на разработке и проектировании, а значит, такой анализ должен быть встроен в процесс. Это ценно, особенно для сложных или высоконадёжных устройств. Хотя, опять же, нужно смотреть, насколько глубоко они это делают. Иногда DFM сводится к формальной проверке правил, без учёта реального поведения платы в сборке.

Казалось бы, что тут сложного: отправил файлы, получил платы. Но на практике возникает масса бытовых, но критичных вопросов. Часовые пояса, если поставщик в Азии. Языковой барьер — даже если менеджер говорит по-английски, технические нюансы могут ?потеряться?. Форматы файлов: одни ждут Gerber X2, другие — старый RS-274X, а для BOM вообще у каждого свой шаблон Excel. Приходится подстраиваться, тратить время.

Очень важно, как организована обратная связь. Идеально, когда тебе назначают одного инженера-технолога, который ведёт проект от начала до конца. Бывало, что на этапе обсуждения ты общаешься с грамотным специалистом, а потом его сменяет менеджер по продажам, который ничего не понимает в техвопросах. Все детали теряются, начинаются ошибки.

Логистика готовых изделий — тоже пункт. Некоторые поставщики, особенно крупные, хорошо упаковывают платы в антистатические пакеты с разделителями, другие могут присылать всё в одной куче, что чревато механическими повреждениями выводов. Это мелочь, но она говорит об отношении к делу. При выборе поставщика монтажа я всегда запрашиваю фото или видео упаковки с предыдущих заказов.

Цена за точку пайки — это только вершина айсберга. Начинаешь считать: стоимость подготовки производства (NRE), которая может быть как фиксированной, так и зависеть от сложности. Плата за смену линии, если твой заказ маленький. Стоимость трассировки компонентов, если их нет в стандартной библиотеке поставщика. Доплата за срочность или за особые условия пайки (например, азотная среда).

Один из болезненных моментов — минимумы заказа. Часто поставщики устанавливают минимальный платёж в расчёте на одну смену работы линии. Для прототипов или мелкосерийного производства это может быть невыгодно. Приходится искать цеха, которые специализируются именно на малых партиях, но тогда, как правило, выше цена за точку. Или идти на компромисс и объединять заказ с другими платами, что не всегда приемлемо по срокам.

Здесь комплексные поставщики, типа упомянутой Цзиньеда, иногда могут предложить более гибкие условия, особенно если они же делают для тебя и сами печатные платы. Экономия на логистике и общем управлении проектом может нивелировать более высокую ставку за монтаж. Но это нужно считать в каждом конкретном случае, универсального ответа нет.

За годы работы перепробовал, наверное, с десяток разных поставщиков — от локальных российских цехов до крупных китайских фабрик. Вывод простой: не бывает идеального на все случаи жизни. Для быстрого прототипа с простой логикой можно выбрать того, кто ближе и быстрее реагирует. Для серийного выпуска ответственного устройства — смотреть в первую очередь на технологические возможности, систему контроля и репутацию.

Ключевое — это диалог. Если поставщик с первых писем задаёт уточняющие вопросы по проекту, а не просто сбрасывает коммерческое предложение, это хороший знак. Значит, они заинтересованы сделать хорошо, а не просто заработать. И наоборот, если на все технические запросы отвечают ?всё сделаем как надо? без деталей — это повод насторожиться.

Возвращаясь к монтажу компонентов и поставщикам. Сейчас рынок насыщен, выбрать можно кого угодно. Но выбор должен быть осознанным, с пониманием всех подводных камней. Иногда лучше заплатить немного больше, но спать спокойно, зная, что твои платы собраны на хорошем оборудовании, проверены и правильно упакованы. В конечном счёте, надёжность конечного продукта всегда окупает эти, казалось бы, излишние на первый взгляд траты и усилия по поиску правильного партнёра.