Когда говорят 'платы для телекоммуникаций производитель', многие сразу думают о гигагерцах, слоях и дорогих материалах. Но в реальности, особенно в сегменте промышленного и коммерческого оборудования, ключевое — это не пиковые характеристики, а стабильность в условиях постоянной нагрузки, ремонтопригодность и, что часто забывают, логистика поставок компонентов под долгосрочные проекты. Сам работал над проектами, где изначально выбрали 'самую быструю' плату, а потом полгода мучились с поставкой специфичного усилителя мощности, потому что его сняли с производства. Вот это и есть реальность.

Взял как-то заказ на разработку платы для базовой станции малой мощности. Заказчик прислал ТЗ с акцентом на импортные чипы и шестнадцать слоев. После анализа реальных условий эксплуатации (уличный шкаф, перепады температур, вибрация) предложил пересмотреть архитектуру. Уменьшили слои до двенадцати, заменили часть компонентов на менее 'модные', но с лучшей доступностью и проверенной надежностью в аналогичных условиях. Плата получилась дешевле в производстве, а главное — ее проще было обслуживать на месте. Заказчик сначала сомневался, но после полугодовых полевых испытаний согласился: для телекоммуникаций надежность часто важнее паспортной скорости.

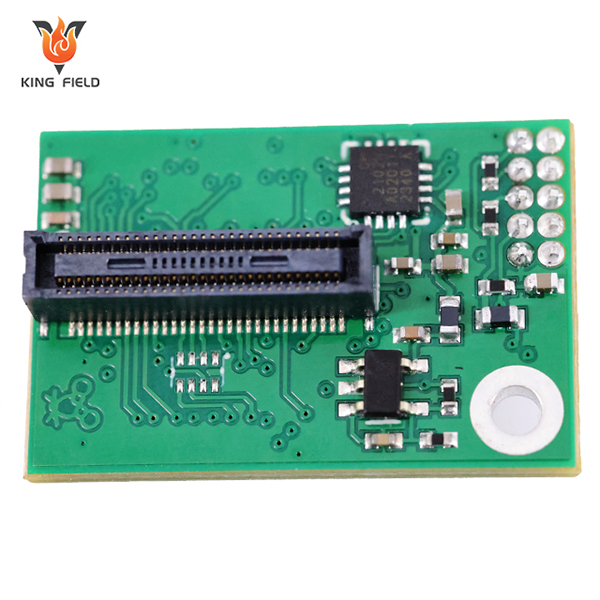

Именно в таких ситуациях ценность имеет не просто фабрика, а партнер с полным циклом — от проектирования до постпродажной поддержки компонентов. Мы, например, в своей работе часто опираемся на ресурсы, которые позволяют контролировать цепочку. Как у компании ООО Цзиньеда Электроник (ШЭНЬ ЧЖЭНЬ) — они как раз позиционируют себя как поставщик комплексных услуг: разработка, производство, сборка. Это не просто слова. Когда у тебя один подрядчик отвечает за всю цепочку, от схемы до готовой платы, проще избежать фатальных нестыковок на производстве. Их сайт — kingfieldpcb.ru — в принципе отражает этот подход: акцент на полный цикл, основаны в 2013, что для рынка уже солидный срок, чтобы набраться не только технологического, но и управленческого опыта под реальные проекты.

Провальный кейс тоже был. Пытались сделать ultra-compact плату для модемного модуля. Зажали все по габаритам, использовали компоненты в самом миниатюрном корпусе. На прототипах все работало идеально. А в серии начался кошмар — пайка таких мелких элементов требовала идеальной чистки трафаретов, малейшее отклонение в паяльной пасте — и появляются холостые пайки. Процент брака зашкаливал. Пришлось перепроектировать, вернувшись к более крупным корпусам, пусть и с небольшим увеличением площади. Вывод: технологичность производства для серии — это такой же критичный параметр, как и электрические характеристики. Особенно для телекоммуникаций, где объемы могут быть большими.

FR-4 — это классика, но для высокочастотных участков в телекоммуникационных платах его часто недостаточно. Тут в ход идут специализированные ламинаты с предсказуемыми диэлектрическими свойствами. Но вот нюанс: многие производители в погоне за заказом обещают работу с любым материалом. На деле же, если фабрика в основном заточена под массовый FR-4, переход на Rogers или Isola может вылиться в долгую настройку процессов и, как следствие, срывы сроков. Нужно смотреть на реальный опыт завода.

Вот, к примеру, в описании ООО Цзиньеда указано, что они занимаются разработкой и проектированием электронных продуктов. Это важный момент. Компания, которая начинает с проектирования, обычно более гибко подходит к выбору материала на ранней стадии, может смоделировать характеристики и заранее выбрать оптимальный с точки зрения и электрики, и технологичности производства вариант. Это не то же самое, что принести готовый Gerber на фабрику, которая просто перенесет его на свой стандартный материал.

Еще один 'невидимый' параметр — обработка кромок и качество металлизации отверстий. Для плат, работающих в условиях возможного образования конденсата (а телеком-оборудование на вышках или в неотапливаемых помещениях с этим сталкивается), качество этих процессов напрямую влияет на долговечность. Видел платы, которые выходили из строя не из-за сгоревших чипов, а из-за медленной коррозии дорожек от края. Контроль этого — признак зрелого производства.

Современная телекоммуникационная плата — это сборник компонентов со всего мира. И здесь роль производителя плат трансформируется. Хороший производитель сегодня — это еще и партнер, который помогает управлять цепочкой поставок. Может ли он закупать ключевые компоненты сам? Есть ли у него альтернативные BOM (списки компонентов) на случай дефицита?

Работая над проектом маршрутизатора для оператора, мы столкнулись с тем, что основной контроллер связи вдруг ушел в аллокацию на полгода вперед. Просто остановить проект было нельзя. Пришлось в срочном порядке искать альтернативу, переделывать схему и разводку части платы. Тот опыт показал, что нужно изначально, на этапе проектирования, закладывать возможность замены критичных компонентов на аналоги от другого вендора. Это увеличивает время разработки, но спасает проект в долгосрочной перспективе. Компании, которые предлагают полный цикл, включая разработку, как раз могут помочь заложить такую гибкость в продукт с самого начала.

Просматривая информацию о производителе плат для телекоммуникаций, стоит обращать внимание не только на мощности пайки, но и на то, как компания выстраивает отношения с дистрибьюторами компонентов. Есть ли долгосрочные контракты? Работают ли они с надежными поставщиками вроде Avnet, Arrow или их региональными партнерами? Это вопрос бесперебойности производства вашего изделия.

ISO 9001 — это почти обязательный минимум. Но для телекоммуникаций часто требуются более специфичные вещи. Например, соответствие стандартам электромагнитной совместимости (EMC), которые плата должна обеспечить в составе конечного устройства. Производитель плат сам по себе не сертифицирует устройство, но он должен гарантировать, что его продукция (качество базового материала, разводка земляных полигонов, импедансный контроль) не станет препятствием для прохождения этих тестов.

Был случай, когда мы передали производство плат для VoIP-шлюза на новую фабрику. Платы выглядели отлично, электрически работали. Но при сертификации на EMC устройство 'фонило' на определенных частотах. Оказалось, проблема в неоднородности диэлектрика в партии материала, которую использовал завод. Пришлось менять поставщика материала и переделывать весь тираж. С тех пор всегда спрашиваю у потенциального производителя не только о сертификатах на управление качеством, но и о стабильности их собственных цепочек поставок материалов и о протоколах входящего контроля сырья.

Компания, которая работает с 2013 года, как ООО Цзиньеда Электроник, обычно уже прошла через подобные ситуации и выстроила процессы, чтобы их минимизировать. Основанная в 2013 году, она, судя по описанию, прошла путь от стартапа до ведущего поставщика, а значит, наверняка сталкивалась и с проблемами качества, и с требованиями клиентов по сертификации. Этот практический опыт — не менее ценный актив, чем новое оборудование.

Идеально спроектированных плат с первого раза почти не бывает. Поэтому критично важно, как производитель ведет себя на этапе изготовления и тестирования прототипов. Дает ли он обратную связь по manufacturability design (DFM)? Указывает ли на потенциально слабые места в разводке, которые могут привести к проблемам в серии?

Лучшие сотрудничества у нас складывались с теми производителями, инженеры которых не просто принимали файлы, а активно задавали вопросы. 'А вы не думали перенести это отверстие на 0.5 мм, чтобы улучшить выход при сборке?' или 'Вот на этом участке контроль импеданса будет сложен, может, пересмотреть топологию?' Это признак того, что они заинтересованы в успешном результате, а не просто в выполнении заказа.

На своем сайте kingfieldpcb.ru компания Цзиньеда заявляет о разработке и проектировании как об одной из ключевых услуг. Это предполагает, что их инженеры готовы вникать в проект. Для заказчика это означает возможность получить не просто 'железо', а инжиниринговую поддержку, которая может сэкономить массу времени и средств на итерациях. В телекоммуникациях, где время выхода на рынок часто решает все, такая возможность — огромный плюс.

В итоге, выбирая производителя плат для телекоммуникаций, я сейчас смотрю не на красивые буклеты с максимальными параметрами, а на три вещи: глубину технологической экспертизы (особенно в высокочастотных и силовых сегментах), зрелость процессов управления цепочками поставок и качество инженерной коммуникации. Потому что плата — это не просто кусок стеклотекстолита с дорожками. Это основа устройства, от которой зависит, будет ли оно просто работать или будет работать стабильно, долго и так, как задумано, в реальных, а не лабораторных условиях. И именно в этом заключается реальная ценность производителя.