2025-12-12

Что такое BGA сборка печатных плат

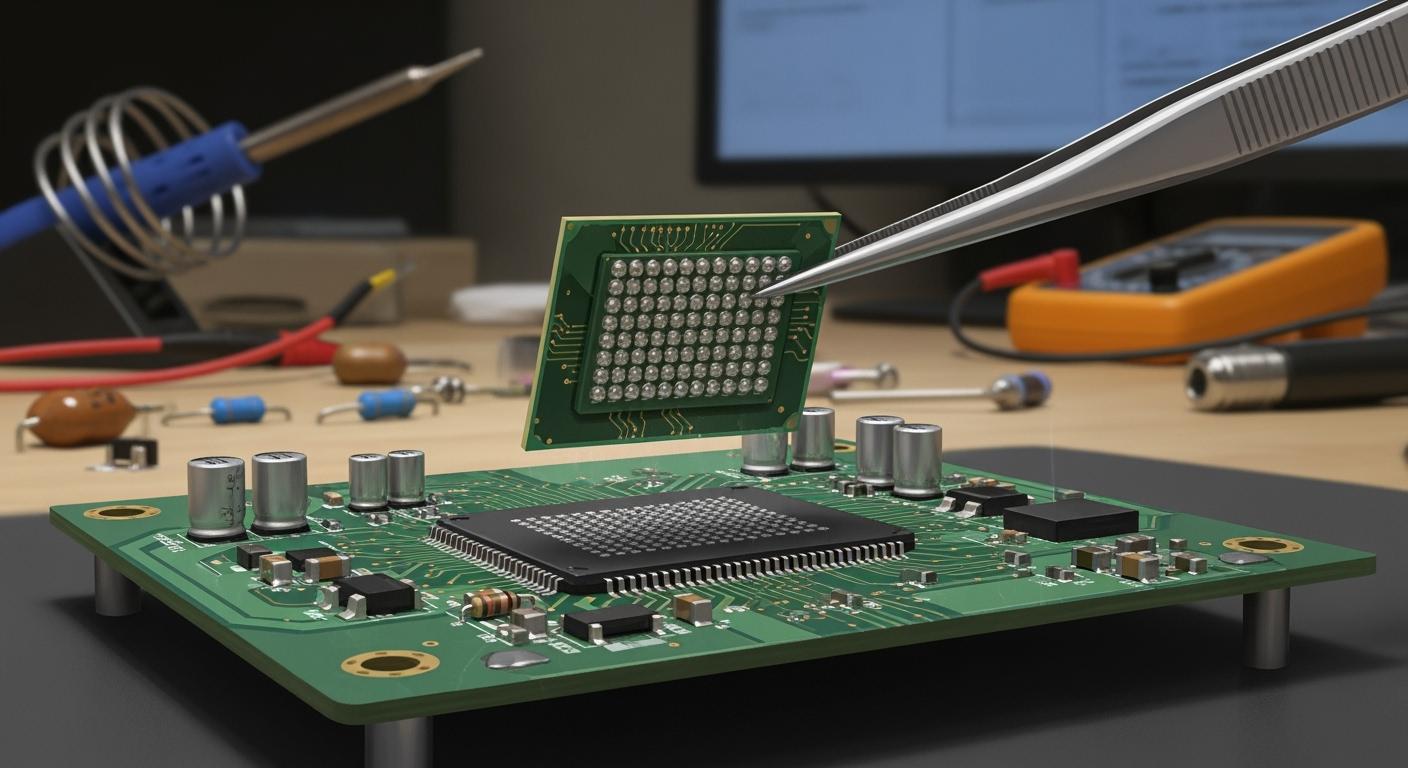

Ты сталкиваешься с BGA (Ball Grid Array) тогда, когда требуется надежный монтаж микросхем на печатных платах. Технология сборка BGA печатных плат использует шарики припоя, чтобы создать прочные электрические соединения между компонентом и платой. Такой способ выдерживает высокие температуры и нагрузки. Сегодня ты видишь рост применения BGA в мобильных телефонах, портативных устройствах и сложных HDI платах. Это позволяет уменьшить размеры устройств и повысить их функциональность.

Ты сталкиваешься с BGA, когда требуется соединить микросхему с печатной платой с помощью множества маленьких шариков припоя. Каждый шарик выполняет роль отдельного вывода, который обеспечивает электрическую связь между компонентом и платой. Такой способ называется шариковой сеткой. Ты размещаешь микросхему на плате так, чтобы шарики совпали с контактными площадками. Затем происходит пайка, и шарики расплавляются, образуя прочные соединения.

BGA работает по нескольким физическим принципам:

- Механическая поддержка защищает микросхему от повреждений.

- Электрическая связь передает сигналы от микросхемы к плате для быстрой передачи данных.

- Термическое управление помогает отводить тепло от микросхемы, что важно для современных устройств.

- Гарантия надежности снижает риск отказов и увеличивает срок службы.

Базовая структура BGA состоит из нескольких слоев проводящих материалов, например меди. Эти слои ламинируются между изолирующими слоями. Внутри подложки проходят схемы и переходные отверстия, которые соединяют выводы микросхемы с шариками припоя. Это позволяет передавать сигналы и энергию напрямую на печатную плату.

BGA отличается от других корпусов для микросхем своей конструкцией. Ты можешь заметить такие особенности:

Ты выбираешь BGA, если хочешь получить такие преимущества:

сборка BGA печатных плат помогает создавать современные устройства, которые становятся все меньше и мощнее. Ты получаешь не только компактность, но и надежность работы даже в сложных условиях.

Ты часто встречаешь классические BGA в современных электронных устройствах. Такой корпус использует сетку шариков припоя, которые размещаются на многослойной подложке. Каждый шарик соединяется с контактной площадкой микросхемы. Классические BGA подходят для процессоров, памяти и других важных компонентов.

Обрати внимание: классические BGA часто используют в мобильных процессорах и модулях памяти, где важна надежность и производительность.

MicroBGA — это уменьшенная версия классического BGA. Ты выбираешь MicroBGA, если работаешь с ультракомпактными устройствами, например, смартфонами или носимой электроникой. MicroBGA отличается меньшим шагом между шариками и меньшим диаметром шаров.

| Тип | Pitch, мм | Диаметр шара, мм | Габарит (пример) | Ключевые применения |

|---|---|---|---|---|

| MicroBGA | < 0,65 | 0,36 – 0,30 | 8 × 8 | SoC, eMMC, PMIC |

| Классические BGA | 1,00 – 0,80 | 0,50 – 0,46 | 13 × 13 | DRAM, CPU мобильный |

Ты также можешь встретить другие типы BGA, например, Chip-Scale Package (CSP) и Fine-Pitch BGA. Они отличаются шагом между шариками и размерами корпуса.

Выбор типа BGA корпуса влияет на весь процесс сборка BGA печатных плат. Чем меньше шаг между шариками, тем сложнее монтаж и контроль качества. Ты должен использовать современное оборудование и проводить рентгеновскую инспекцию после пайки. Это увеличивает требования к квалификации специалистов и надежности процесса.

Ты выбираешь BGA, если хочешь получить максимальную плотность монтажа и надежность. Технология позволяет разместить больше компонентов на одной печатной плате. Это особенно важно для смартфонов, ноутбуков и других компактных устройств. Ты экономишь место и увеличиваешь функциональность устройства.

Производители отмечают, что BGA обеспечивает высокую плотность размещения. Ты можешь использовать пространство платы максимально эффективно. Это помогает создавать миниатюрные и мощные устройства.

BGA-платы хорошо работают с высокими уровнями мощности. Ты получаешь лучшее рассеивание тепла, потому что множество шариков припоя помогает отводить тепло от микросхемы. Это важно для процессоров и других компонентов, которые сильно нагреваются.

Соединения BGA отличаются высокой надежностью. Они устойчивы к вибрациям и перепадам температуры. Ты можешь использовать такие платы даже в военной или аэрокосмической технике.

Ты сталкиваешься с определёнными сложностями при работе с BGA. Монтаж и ремонт требуют специального оборудования и высокой квалификации.

Ремонт BGA может быть сложным. Иногда корпус деформируется, что приводит к проблемам с пайкой. Ты можешь столкнуться с эффектом «Голова на подушке», когда шарик припоя не полностью соединяется с платой.

Если ты выбираешь сборка BGA печатных плат, учитывай эти особенности. Ты получаешь высокую плотность и надежность, но должен быть готов к дополнительным требованиям по оборудованию и контролю.

Ты сталкиваешься с пайкой BGA, когда хочешь получить надежные соединения между микросхемой и печатной платой. В сборка BGA печатных плат чаще всего используют метод оплавления. Этот процесс требует точного соблюдения этапов и температурных режимов.

Основные этапы пайки методом оплавления:

Важно: Каждый этап влияет на качество пайки. Если ты пропустишь или неправильно выполнишь шаг, соединения могут оказаться ненадежными.

Во время пайки ты должен строго контролировать температуру и время. Для большинства BGA-компонентов температура на фене составляет 320–340°C. Время воздействия горячего воздуха зависит от расстояния до элемента и размеров платы. На стадии оплавления температура должна быть на 20–40°C выше температуры плавления паяльной пасты. Для свинец-содержащих сплавов рекомендуют 215–225°C. Время, когда температура выше точки плавления, обычно составляет 30–60 секунд, а для массивных плат — до 90–100 секунд.

Совет: Используй современные станции для сборка BGA печатных плат. Они обеспечивают равномерный нагрев и снижают риск брака.

После пайки ты должен убедиться, что все соединения выполнены правильно. Для этого применяют несколько методов контроля качества.

Рентгеновская инспекция особенно важна для BGA. Она помогает обнаружить пустоты внутри шариков и на границах соединений. Такие дефекты могут привести к отказу устройства.

| Стандарт/Норматив | Описание |

|---|---|

| ГОСТ Р МЭК 61191-1 2010 | Требования к процессам пайки |

| ГОСТ МЭК 61192-2 2010 | Требования к качеству печатных узлов |

| IPC A-610RU | Стандарт контроля качества пайки |

| IPC-7095C | Рентгеновский контроль паяных соединений |

Ты должен соблюдать эти стандарты, чтобы обеспечить высокое качество сборка BGA печатных плат. Они помогают избежать брака и повысить надежность конечного изделия.

Помни: Качественный контроль — залог долгой и стабильной работы твоих устройств.

Ты сталкиваешься с серьезными трудностями, когда ремонтируешь BGA-компоненты. Основная проблема — невозможность прямого доступа к шарикам припоя. Ты не видишь соединения, поэтому не можешь проверить их обычным способом. Недостаточная квалификация персонала часто приводит к ошибкам. Если ты используешь неправильное оборудование или не соблюдаешь температурный профиль, соединения становятся ненадежными.

Недостаточный контроль качества вызывает серьезные дефекты. Ты можешь выявить их только с помощью рентгеновского контроля. Поэтому важно, чтобы оператор имел опыт, а оборудование соответствовало современным стандартам.

Экономические последствия ошибок при ремонте BGA значительны. Ты тратишь больше времени и ресурсов на трудоемкие процессы. Повреждение других компонентов снижает рентабельность ремонта.

Для восстановления соединений ты используешь реболлинг. Этот процесс включает нагрев компонента до температуры плавления припоя, что устраняет микротрещины. Специализированные шаблоны и мини-печи помогают повысить качество восстановления. Современные решения, такие как лазерный или автоматизированный реболлинг, позволяют быстро и точно заменить шарики, минимизируя риск перегрева.

BGA-компоненты требуют особого подхода при эксплуатации. Ты должен учитывать риски, связанные с вибрацией и термоциклированием. Механические нагрузки и перепады температур ухудшают долговременную надежность контактов. Контакты к внутренним слоям платы уязвимы, потому что проходят по тонкому торцу фольги. Различие в коэффициентах расширения материалов приводит к отслоениям и срезам металлизации.

Чтобы повысить надежность, ты применяешь underfill — специальный компаунд, который укрепляет соединения. Грамотное проектирование корпуса и правильное расположение компонентов на плате снижают вибрационные нагрузки. Underfill доказал свою эффективность даже при ускорениях до 100 g.

Совет: Всегда проверяй качество пайки и используй современные методы контроля. Это поможет избежать проблем в эксплуатации и продлить срок службы устройства.

Ты видишь, как BGA технологии меняют современную электронику.

Ты используешь рентгеновскую инспекцию. Этот метод позволяет увидеть скрытые дефекты. Автоматизированный оптический контроль помогает выявить ошибки монтажа. Ты можешь применять электрическое тестирование для проверки работоспособности соединений.

Ты выбираешь оборудование в зависимости от типа корпуса и сложности монтажа.

Ты не видишь шарики припоя под корпусом. Доступ к соединениям ограничен. Ремонт требует точного оборудования и опыта. Ты часто используешь реболлинг для восстановления контактов.

| Тип | Применение |

|---|---|

| MicroBGA | Смартфоны, планшеты |

| CSP | Ультракомпактные |

Ты выбираешь MicroBGA и CSP для миниатюрных устройств. Они занимают мало места и обеспечивают высокую плотность монтажа.

Ты применяешь underfill. Этот компаунд укрепляет соединения. Ты проектируешь плату с учетом вибраций и температурных перепадов. Качественный контроль на всех этапах сборки помогает избежать дефектов.