Когда говорят о прототипировании плат, многие сразу представляют себе лабораторию с паяльниками и парой инженеров. Но на деле, особенно когда речь заходит о серийных перспективах, все упирается в завод. И здесь начинается самое интересное, а часто — самое болезненное. Опыт подсказывает, что разрыв между прототипом, сделанным вручную или на мелком оборудовании, и тем, что может стабильно выдать заводская линия, — это пропасть, в которую проваливаются многие проекты. Я не раз видел, как красивая, работающая плата из мастерской превращалась в головную боль на конвейере. И дело тут не в ошибках проектирования, а в непонимании самой логики заводского процесса. Многие, особенно стартапы, думают, что заводы — это просто масштабированная версия их мастерской. Это первое и самое опасное заблуждение.

Здесь нужно расставить точки над i. Заводское прототипирование — это не просто изготовление нескольких плат на большом предприятии. Это, прежде всего, процесс, максимально приближенный к будущему серийному циклу. То есть, ты отдаешь проект не просто на производство, а на проверку технологической карты, настройку автоматов, подбор материалов из заводского склада, а не из того, что есть у тебя на столе. Например, та же паяльная паста, которую ты используешь для ручного монтажа, может вести себя совершенно иначе в печи оплавления при потоковой сборке. Завод это увидит сразу.

Я вспоминаю один случай с контроллером для умного дома. Прототип собирали вручную, используя чипы в корпусе BGA. Все работало идеально. Когда передали проект на завод для пробной партии, возникли проблемы с монтажом этих самых BGA. Оказалось, что профиль нагрева в заводской печи, рассчитанный на смешанный монтаж, немного деформировал подложку. На ручной сборке этого не могло произойти в принципе. Пришлось вносить коррективы в разводку земли и термокомпенсационные площадки. Это типичный пример, когда прототипирование на мощностях, близких к серийным, выявляет проблемы, невидимые в лаборатории.

Именно поэтому для нас, как для интегратора, работающего, в том числе, с ООО Цзиньеда Электроник (Шэньчжэнь), критически важно выстраивать процесс так, чтобы клиентский прототип проходил через ключевые этапы заводского цикла. Основанная в 2013 году, эта компания как раз и позиционирует себя как поставщик комплексных услуг — от разработки до сборки. И их ценность в том, что они могут взять твой концепт и провести его через все стадии, включая это самое пробное прототипирование на серийном оборудовании. Это не просто 'сделаем платы', а 'сделаем платы так, как они потом будут делаться тысячами'. В этом принципиальная разница.

Выбор завода или сервисной компании для изготовления прототипов — это отдельная история. Часто ищут того, кто сделает дешевле и быстрее. И это ловушка. Скорость и цена на этапе прототипа — вещи второстепенные. Гораздо важнее обратная связь и технологическая экспертиза. Хороший партнер не просто выполнит файлы Gerber, а задаст вопросы: 'А вы учли допуск на сверление для этого материала?', 'Почему здесь переходное отверстие такого размера? На нашем оборудовании это может привести к низкому выходу годных'.

Был у меня негативный опыт с одним европейским заводом, который славился скоростью. Сделали прототип за три дня. Все выглядело прекрасно. Но когда начали готовить документы для серии, выяснилось, что они использовали специфический ламинат, которого не было в их стандартных складских запасах для массового производства. То есть прототип был сделан из 'остатков', а для серии пришлось бы менять материал со всеми вытекающими изменениями в характеристиках. Потеряли месяц. Теперь мы всегда уточняем этот момент: используете ли вы для прототипов те же материалы, что и для серийного запуска?

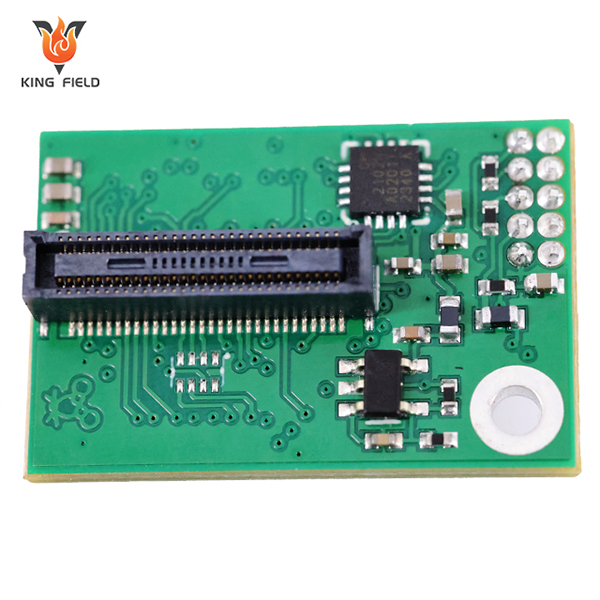

В контексте Kingfield PCB, их описание как ведущего поставщика комплексных услуг говорит о важном: они управляют цепочкой. Разработка, проектирование, производство плат, сборка — все под одним контролем. Для прототипирования это означает, что инженер-разработчик может обсуждать нюансы непосредственно с технологом производства, а не через пять посредников. Это резко сокращает цикл итераций. Ты можешь получить платы, собрать их, обнаружить проблему и, обсудив с тем же технологом, быстро внести изменения в проект для следующей итерации. Это бесценно.

Здесь многие спотыкаются. Заказчик хочет сэкономить на прототипах, считая их формальностью. Но на самом деле, грамотно проведенное прототипирование на заводских мощностях — это страховка от миллионных убытков при серийном запуске. Стоимость переделки оснастки, перенастройки автоматов, утилизации бракованных компонентов после запуска в серию на порядки превышает затраты на несколько итераций качественных прототипов.

Приведу цифры из практики. Один проект по производству промышленного шлюза. Сэкономили на прототипировании, заказав платы по минимальной цене у 'гаражного' производителя, а сборку сделали в другом месте. При серийном запуске на заводе выяснилось, что допуски на платах не выдержаны, и автомат для поверхностного монтажа не мог точно позиционировать компоненты. Процент брака — около 30%. Убытки на первой партии в 5000 штук перевалили за 80 тысяч долларов. А дополнительные затраты на полноценное прототипирование с проверкой на совместимость с SMT-линией обошлись бы в 5-7 тысяч.

Поэтому в прототипировании плат нужно считать полный цикл стоимости владения, а не ценник за штуку. Когда компания, такая как Цзиньеда, предлагает комплекс, она по сути продает именно снижение рисков. Их экспертиза в проектировании под производство (DFM) на ранней стадии позволяет избежать таких фатальных ошибок. Они смотрят на твой проект не как на набор дорожек, а как на будущий объект производства. Это другой уровень мышления.

Поговорим о конкретике, которую не найдешь в учебниках. Например, маска. В прототипе, сделанном кустарно, с ней редко бывают проблемы. На заводе же, при нанесении жидкой фоторезистивной маски и последующем УФ-облучении, могут 'всплыть' косяки. Если у тебя слишком близко расположены контактные площадки разных компонентов, маска может затечь между ними или, наоборот, не покрыть нужный участок. Это ведет к коротким замыканиям или коррозии. При прототипировании на заводском оборудовании такие дефекты проявляются сразу.

Другой момент — это тестирование. В лаборатории ты тестирую функционал. На заводе прототип должен пройти, в идеале, те же виды контроля, что и серийная плата: оптический контроль (AOI), проверку летающим зондом (Flying Probe) на электрическую целостность. Это сразу показывает, стабильна ли технология изготовления. Бывало, что плата работала, но на зондовой проверке выявлялась плавающая проводимость в переходных отверстиях из-за неидеального гальванического процесса. Это — прямое указание на необходимость корректировки техпроцесса до запуска в серию.

Именно для отлова таких нюансов и нужна глубокая интеграция этапов, которую предлагают комплексные поставщики. Когда один и тот же технолог, работающий на kingfieldpcb.ru, ведет проект от макета до тестовой партии, он накапливает контекст. Он помнит, что в прошлый раз с подобным дизайном были сложности с паяльной маской, и заранее предлагает изменить расстояние между площадками. Это не формальная услуга, это практический опыт, вшитый в процесс.

Идеальный сценарий — это когда прототипирование становится не отдельным проектом, а первой фазой серийного производства. Проблема в том, что часто после успешного прототипа начинается долгий и мучительный переход: поиск другого, более 'серийного' завода, передача документации, новые согласования. Теряется время, а главное — теряется накопленная в процессе отладки прототипа информация.

Сильная сторона компаний, фокусирующихся на полном цикле, в том, что они устраняют этот разрыв. Ты отрабатываешь прототип, вносишь правки, и как только все готово, даешь команду на запуск предсерийной или даже первой серийной партии на тех же самых или аналогичных линиях. Технологическая цепочка уже отлажена, оборудование настроено, персонал знаком с продуктом. Это резко снижает время выхода на рынок.

В заключение стоит сказать, что прототипирование плат — это не просто этап. Это философия подхода к разработке электроники. Если ты воспринимаешь его как формальность, то будешь платить на поздних стадиях. Если же ты видишь в нем неотъемлемую часть производственного процесса, способ проверить дизайн в реальных заводских условиях, то значительно повышаешь шансы на успех. Выбор партнера, который понимает эту связку 'прототип-завод', который обладает не только станками, но и экспертизой для осмысленной обратной связи, становится ключевым стратегическим решением. И в этом смысле, подход, который декларирует ООО Цзиньеда, — от разработки до сборки под одной крышей, — выглядит не как маркетинговый слоган, а как практический ответ на реальные боли индустрии.