Когда говорят 'платы для промышленной автоматизации', многие сразу представляют себе что-то вроде готовых модулей Siemens или Beckhoff, упакованных в красивые корпуса. Это, конечно, часть правды, но только верхушка. На деле, львиная доля работы — и головной боли — кроется в тех самых печатных платах, которые встраиваются в станки, контроллеры, датчики и приводы на самом заводе. И здесь начинается самое интересное, а часто и сложное.

Промышленная плата — это не просто кусок текстолита с дорожками. Это, по сути, нервная система конкретного участка производства. Возьмем, к примеру, плату управления для пресс-линии. Тут уже не обойтись стандартными решениями. Нужно учитывать вибрацию, температурные перепады от работающих моторов, возможные попадания масляного тумана. Стандартная FR-4 может и не вытянуть, приходится думать про материалы с высокой Tg или даже керамические подложки для силовых секций.

Одна из частых ошибок на этапе проектирования — недооценка вопросов электромагнитной совместимости (ЭМС). Помню проект для литейного цеха: плата вроде бы проходила все тесты в лаборатории, а на объекте начинала 'глючить' при каждом включении мощной индукционной печи. Пришлось переразводить земляные полигоны, добавлять фильтры и экранирование. Это тот случай, когда опыт, полученный на реальных объектах, дороже любого учебника.

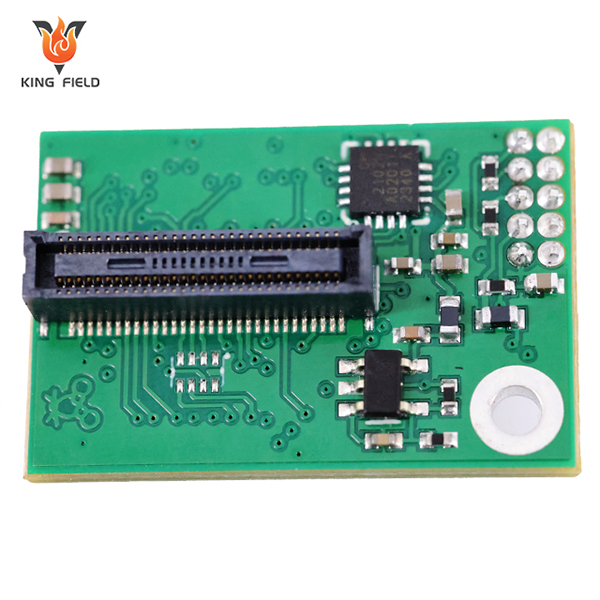

Именно поэтому выбор партнера для разработки и производства таких плат — это не поиск по каталогу. Это поиск компетенций. Нужна компания, которая понимает не только в трассировке, но и в физике процессов на заводском цеху. Как раз здесь может быть полезен опыт таких поставщиков, как ООО Цзиньеда Электроник (Шэньчжэнь). На их сайте kingfieldpcb.ru видно, что они работают с полным циклом — от проектирования до сборки, что критически важно для сложных заказных решений в автоматизации. Основанная в 2013 году, компания позиционирует себя как поставщик комплексных услуг, что в нашей сфере часто означает способность решать нестандартные задачи, а не просто штамповать типовые платы.

Начнем с документации. Техническое задание (ТЗ) от заказчика — это святое, но часто оно составлено технологами, а не схемотехниками. Фраза 'нужно управлять 24 сервоприводами' — это только начало. Какие интерфейсы связи? Какая необходима скорость отклика? Будет ли работа в реальном времени (Real-Time)? Под эти требования уже подбирается или разрабатывается с нуля конкретная промышленная плата. Часто оптимальным путем оказывается гибридный подход: базовый вычислительный модуль (например, на процессоре ARM) плюс кастомная плата ввода-вывода с необходимыми драйверами и изоляцией.

Производство. Казалось бы, отдал файлы Gerber на завод — и жди. Но для промышленных применений стандартный технологический процесс может не подойти. Требования к толщине меди на силовых дорожках, к качеству паяльной маски (она должна выдерживать многократные циклы термоудара), к покрытию контактных площадок (иммерсионное золото, HASL lead-free) — все это обсуждается отдельно. Не говоря уже о контроле. 100% электрический тест — это must-have. А для ответственных узлов иногда приходится договариваться и о рентген-контроле пайки BGA-компонентов.

А потом начинается самое 'веселое' — внедрение. Вот здесь и проявляется качество платы. Проблемы, с которыми сталкиваешься: нестабильная работа аналоговой части из-за наводок от ШИМ, нагросвечение разъемов при длительной нагрузке, некорректная работа при низких температурах в неотапливаемом цеху. Каждый такой случай — урок, который заставляет пересматривать и подход к проектированию, и к выбору комплектующих, и к производственному партнеру.

Хочу привести пример из практики, без привязки к конкретному заказчику. Была задача модернизировать устаревшую конвейерную линию сборки. Старая система управления отказывала, запчастей не найти. Нужно было создать новую управляющую плату, которая встала бы в старые посадочные места, но имела современную функциональность.

Основные сложности: нестандартные разъемы (уже не производятся), необходимость согласования сигналов 24В с релейной логикой старой системы, и жесткие ограничения по габаритам. Мы пошли по пути реверс-инжиниринга старой платы и создания новой, с заменой устаревшей элементной базы на современные аналоги. Логику на ТТЛ-микросхемах заменили на программируемую логическую интегральную схему (ПЛИС), что дало гибкость.

Производство и сборку отдали на аутсорс, так как своих мощностей не хватало. Важно было найти партнера, который смог бы работать с нашими, местами 'сырыми', файлами, задавать уточняющие вопросы по технологии и оперативно делать прототипы. Фактически, нам нужен был не просто изготовитель, а соисполнитель. В таких ситуациях обращают внимание на компании с опытом в сложных проектах, где важен полный цикл услуг, как у упомянутой Цзиньеда. В итоге, после двух итераций прототипов (первая партия имела проблемы с пайкой мелкопитных компонентов из-за неидеальной паяльной пасты), плата пошла в серию и успешно работает.

Сейчас все больше запросов на миниатюризацию и увеличение плотности монтажа. Это диктует переход на многослойные платы (порой 12 слоев и более) и использование компонентов с малым шагом выводов (BGA, QFN). Для промышленности это вызов: такая плата должна оставаться ремонтопригодной в условиях завода. Поэтому важно продумывать диагностические точки, тестовые разъемы еще на этапе проектирования.

Еще один тренд — интеграция беспроводных интерфейсов прямо в плату управления. Добавление модуля Wi-Fi или LoRa для диагностики и сбора данных — это уже не экзотика. Но это сразу накладывает дополнительные требования к разводке ВЧ-части платы и, опять же, к ЭМС.

По материалам. Для действительно жестких условий (высокая температура, агрессивная среда) все чаще смотрим в сторону металлических оснований (IMS — Insulated Metal Substrate) или даже гибких-жестких плат (Rigid-Flex), которые позволяют создавать более надежные и компактные узлы, устойчивые к вибрации. Это дороже, но для критичных применений окупается надежностью.

В заключение хочу сказать о главном. При выборе производителя плат для промышленной автоматизации завода, нельзя смотреть только на цену за квадратный дециметр. Нужно оценивать всю цепочку. Насколько поставщик готов вникнуть в специфику задачи? Есть ли у него опыт в аналогичных проектах? Как он выстраивает процесс контроля качества? Как реагирует на проблемы?

Срыв сроков поставки прототипа или обнаружение брака в серийной партии может остановить целую производственную линию, а убытки от простоя будут в сотни раз превышать экономию на самой плате. Поэтому надежность и техническая грамотность партнера — это ключевой актив.

Сайты вроде kingfieldpcb.ru дают первое представление о масштабах и возможностях компании. Но дальше должен начаться диалог. Запрос на обсуждение ТЗ, предложения по оптимизации конструкции для снижения стоимости производства без потери качества, готовность предоставить отчеты о тестировании — вот признаки серьезного подхода. В конечном счете, успех проекта зависит от того, насколько инженеры заказчика и поставщика говорят на одном техническом языке и работают на общий результат.