Когда слышишь запрос 'платы для медицинского оборудования цена', сразу представляешь таблицы с цифрами, но на деле всё сложнее. Многие заказчики, особенно те, кто только начинает разрабатывать аппараты для диагностики или мониторинга, ошибочно фокусируются только на стоимости квадратного дециметра. А потом сталкиваются с тем, что плата не проходит валидацию, или поставщик не может обеспечить трассировку для высокочастотных датчиков. Цена здесь — скорее отражение целой цепочки решений: от выбора материала base material и класса точности до проверок на биосовместимость покрытий. И если упустить детали, экономия на 15% на этапе прототипа может обернуться многомесячными задержками и переделками.

Возьмём, к примеру, многослойные платы для портативных УЗИ-аппаратов. Тут ключевой момент — импедансный контроль. Когда мы впервые заказывали такие платы у локального производителя, сэкономили на этапе моделирования — в итоге получили наводки, которые 'глушили' сигнал с датчиков. Пришлось переходить на материалы типа Rogers, что сразу подняло стоимость почти вдвое. Но альтернативы не было: медицинское оборудование не прощает неточностей. Поэтому теперь, когда обсуждаем платы для медицинского оборудования цена, сразу раскладываем компоненты: специальные ламинаты, допуски на травление до ±0.02 мм, гальваническое покрытие золотом для контактных площадок — всё это добавляет к базовой цене, но без этого нельзя.

Ещё один нюанс — сертификация. Плата для, скажем, инфузионного насоса должна соответствовать не только по электрическим параметрам, но и по механической надёжности, стойкости к дезинфектантам. Мы как-то попробовали использовать стандартное покрытие HASL для платы в анализаторе крови — и оно начало окисляться после циклов обработки перекисью. Пришлось срочно переходить на иммерсионное золочение, что снова изменило калькуляцию. Поэтому в цене плат для медицинского оборудования всегда заложен 'запас' под итерации с проверками.

И конечно, объёмы. Медицинские устройства редко выпускаются миллионными тиражами, чаще это серии по несколько тысяч штук в год. Поэтому производители, ориентированные на массовый рынок, часто не готовы возиться с мелкими, но сложными заказами. Тут важно найти партнёра, который специализируется именно на малых и средних сериях с высокими требованиями. Например, в ООО Цзиньеда Электроник (Шэньчжэнь) мы работали над платами для кардиомониторов — они как раз взяли проект на 3000 штук в год, при этом предоставили полный отчёт о материалах и тестах на ЭМС. Это дороже, чем просто заказать платы по каталогу, но в итоге — надёжнее.

Раньше мы часто искали поставщиков по принципу 'самый низкий прайс'. Один раз заказали партию плат для пульсоксиметров у фабрики, которая обещала 'медицинское качество'. При получении оказалось, что контроль автопрокравки не проводился, и на внутренних слоях были микротрещины. Устройства работали, но через полгода начались сбои. Расследование показало, что вибрация от вентиляторов вызвала разрушение проводников. Всю партию пришлось отзывать. С тех пор мы всегда запрашиваем протоколы тестов, особенно на термоциклирование и виброустойчивость. Это, конечно, влияет на цену медицинских плат, но стало обязательным пунктом.

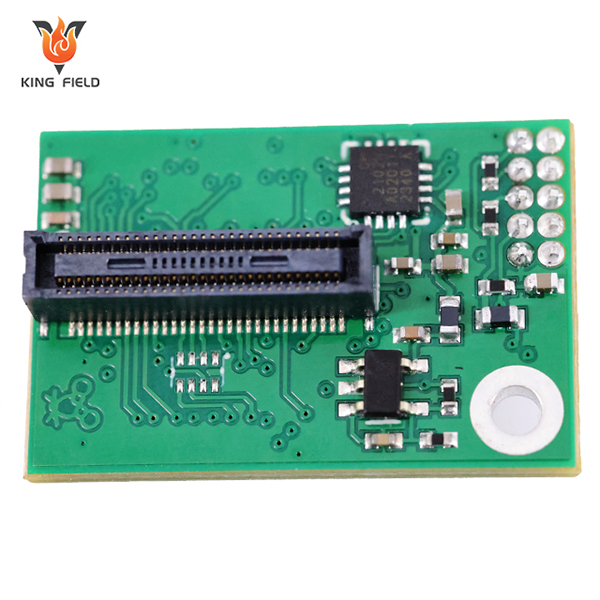

Другая история — с трассировкой. В платах для МРТ-совместимых датчиков нужно учитывать магнитную проницаемость и минимизировать контуры. Мы сотрудничали с инженерами с сайта https://www.kingfieldpcb.ru, когда разрабатывали такой модуль. Их специалисты сразу предложили использовать симметричную layout и рассчитать толщину диэлектрика под конкретную частоту — это потребовало дополнительных дней работы, но избавило от проблем с помехами. Многие поставщики же просто выполняют разводку 'как нарисовано', не вникая в физику работы устройства. В медицинской технике такой подход недопустим.

И ещё про коммуникацию. Бывает, присылают техзадание, а в ответ — шаблонное коммерческое предложение без вопросов. Настораживает. Настоящий специалист по медицинским платам всегда уточнит: какая среда эксплуатации? Будет ли контакт с жидкостями? Нужны ли дополнительные тесты на биосовместимость? Например, в компании Цзиньеда, когда мы обсуждали платы для стоматологического сканера, они сами поинтересовались, требуется ли валидация по ISO 13485 — хотя в нашем ТЗ этого не было. Это показатель глубины подхода.

Поговорим о конкретике. Для оборудования длительного контакта с телом, например, платы для слуховых аппаратов или имплантируемых стимуляторов, часто требуется substrate на полиимидной основе. Он гибкий, устойчивый к влаге и телу, но и дороже FR4 в разы. Однажды мы пытались заменить полиимид на дешёвый аналог для временного датчика ЭКГ — и столкнулись с тем, что после нескольких дней носки плата delaminating. Пришлось возвращаться к оригинальному материалу. Так что в платах для медицинского оборудования цена часто 'сидит' именно в специфике substrate и покрытий.

Толщина меди — ещё один момент. В силовых модулях дефибрилляторов используются толстые слои меди до 400 мкм для больших токов. Не каждый производитель может это качественно протравить без undercut. Мы видели предложения, где закладывалась стандартная 35 мкм — и это сразу вызывало вопросы к пригодности платы для пиковых нагрузок. Поэтому теперь всегда указываем в ТЗ не только толщину, но и допуск по сечению проводника после травления.

И конечно, финишные покрытия. Для разъёмов, которые часто подключают-отключают (как в мониторах пациента), HASL не подходит — стирается. Рекомендуют hard gold или, как минимум, иммерсионное олово. Но и тут есть подводные камни: толщина покрытия gold должна быть строго контролируема, иначе возможны проблемы с пайкой. В одном из проектов с ООО Цзиньеда Электроник мы как раз отрабатывали этот момент — они предоставили отчёт по замеру толщины покрытия на каждой партии. Это добавило к цене, но сняло риски.

Многие забывают, что стоимость самой платы — это только часть истории. Например, при разработке платы для портативного анализатора дыхания нам потребовалось провести thermal analysis. Плата должна была работать в корпусе с минимальной вентиляцией. Инженеры kingfieldpcb.ru предложили изменить layout, разместить горячие компоненты ближе к краю и добавить thermal vias. Это потребовало трёх итераций моделирования, но в итоге мы избежали перегрева. Такие работы редко включают в стоимость квадратного дециметра, они идут отдельной строкой — но без них нельзя.

Ещё пример: тестирование на электромагнитную совместимость (ЭМС). Медицинские устройства часто работают в 'плотном' радиоэфире — рядом с Wi-Fi, Bluetooth, другим оборудованием. Мы как-то сэкономили на предварительных тестах ЭМС, и при сертификации устройство 'заглушило' соседний монитор. Пришлось экранировать плату, добавлять ферритовые фильтры — и переделывать почти всю конструкцию. Теперь мы всегда закладываем в бюджет прототипа хотя бы базовые тесты в безэховой камере. Это, опять же, влияет на общую цену плат для медицинского оборудования, но экономит время и нервы на финальных этапах.

Документация — отдельная статья. Для регистрации медицинского устройства нужна полная traceability материалов, протоколы всех производственных этапов. Некоторые поставщики предоставляют такие отчёты по умолчанию, некоторые — за дополнительную плату. В компании Цзиньеда, судя по нашему опыту, это входит в стандартный пакет для медицинских заказов, что, честно говоря, удобно. Не нужно каждый раз согласовывать каждый документ.

Исходя из нашего опыта, можно сформулировать несколько правил. Во-первых, не стоит экономить на этапе проектирования. Лучше заплатить за консультацию инженерам, которые специализируются на медицинской электронике, чем потом переделывать. Например, на этапе выбора компонентов: некоторые микроконтроллеры дешевле, но для них нет готовых библиотек для сертификации по IEC 60601. Это выльется в дополнительные затраты на тесты.

Во-вторых, рассматривать готовые модули. Иногда для части функций (например, Bluetooth Low Energy для передачи данных) выгоднее использовать pre-certified module, чем разрабатывать свою схему с нуля. Это может снизить общую стоимость и ускорить выход на рынок. Мы так поступили в проекте беспроводного термометра — взяли готовый RF-модуль, и основная плата стала проще и дешевле.

И наконец, строить долгосрочные отношения с одним проверенным поставщиком. Когда фабрика знает ваши стандарты и требования, многие процессы идут быстрее и с меньшим количеством ошибок. Как с ООО Цзиньеда Электроник (Шэньчжэнь) — после нескольких успешных проектов они уже понимают, что для нас критичны протоколы чистоты поверхности, и всегда их предоставляют без напоминаний. Это снижает операционные издержки, хоть и не всегда напрямую отражается на цене медицинских плат в прайсе.

В итоге, возвращаясь к исходному запросу 'платы для медицинского оборудования цена' — это не цифра, а комплексный показатель. Он включает в себя и материалы, и технологии, и экспертизу поставщика, и скрытые этапы валидации. И главный совет: всегда смотреть за рамки прайс-листа, задавать вопросы, требовать доказательств. Потому что в медицинской технике цена ошибки — не в деньгах, а в репутации и, в конечном счёте, в безопасности пациентов.