Когда говорят ?платы для медицинского оборудования?, многие сразу представляют себе что-то сверхсложное, дорогое, почти космическое. На деле же часто ключевая сложность — не в количестве слоёв или минимальном шаге, а в этом самом слове ?медицинское?. Это значит, что плата должна работать не просто стабильно, а предсказуемо и безопасно в условиях, которые в промышленной электронике сочли бы экстремальными: постоянная стерилизация, вибрации от другого оборудования, перепады влажности, да и просто человеческий фактор при эксплуатации. И вот тут начинается самое интересное, а часто и самое болезненное для инженера.

Взять, к примеру, казалось бы, базовое требование — биосовместимость покрытий. Заказчик присылает ТЗ с отсылкой к стандарту. Но стандарт — это рамки, а конкретный химический состав покрытия, который проходит испытания на цитотоксичность и раздражение, — это уже выбор производителя и его ноу-хау. Мы в своё время наступили на эти грабли с одним проектом портативного анализатора. Платы прошли все электрические тесты, сборка идеальная, а при подаче документов для регистрации изделия как медицинского прибора выяснилось, что использованное нами иммерсионное золото от одного поставщика не имеет полного пакета сертификатов именно для длительного контакта с биологическими средами. Пришлось в срочном порядке переводить проект на другое покрытие и заново проходить часть испытаний. Сроки сдвинулись на месяцы.

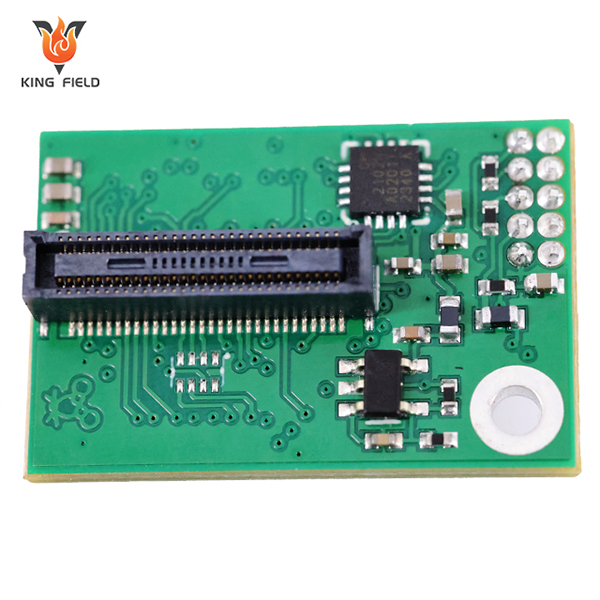

Именно поэтому сейчас мы в работе всегда уточняем этот момент на самой ранней стадии. Не ?есть ли сертификат??, а ?можете ли вы предоставить протоколы испытаний по конкретным методикам (ISO 10993-5, например) для этого конкретного покрытия, нанесённого на нашу подложку??. Это снимает массу рисков. Кстати, неплохой ресурс, где можно системно посмотреть требования и подходы к проектированию таких плат — сайт ООО Цзиньеда Электроник (ШЭНЬ ЧЖЭНЬ) (https://www.kingfieldpcb.ru). Они как раз позиционируют себя как поставщик комплексных услуг от разработки до сборки, и у них в материалах часто встречаются практические заметки по медицинской тематике, что полезно для формирования первичного понимания.

Ещё один нюанс — трассировка и помехоустойчивость. В том же аппарате УЗИ или кардиомониторе на одной плате могут соседствовать высокочастотные цепи, аналоговые усилители с микровольтными сигналами и цифровая часть. Заземление здесь — это не просто ?разведи полигон?. Это тщательно продуманная система, часто с изоляцией и разделёнными доменами. Ошибки здесь не приводят к мгновенному отказу, они приводят к нестабильным показаниям, шумам на графике, которые врач может принять за артефакт или, что хуже, не заметить. Мы отрабатывали такие сценарии, подключая собранные блоки к реальным датчикам-макетам и снимая сигналы в условиях, имитирующих наводки от сетевого оборудования.

Всё медицинское оборудование, особенно классов II и III, требует полной прослеживаемости (traceability). Это значит, что для каждой партии плат, а в идеале для каждой платы, должны быть известны: партия базового материала (стеклотекстолит), партия медной фольги, партии всех химикатов для травления и гальваники, результаты внутренних тестов (летнап, импеданс-контроль, автоматизированный оптический контроль). И эти данные должны храниться годами.

Здесь многие небольшие производства, которые привыкли работать с потребительской электроникой, спотыкаются. Их процессы могут быть отлажены, но документация ведётся ?для галочки?. Для медицинского заказчика отсутствие полного досье на партию — это стоп-фактор. В нашей практике был случай, когда для серийного производства электрокардиографа мы сознательно выбрали не самого дешёвого, но и не самого раскрученного производителя печатных плат. Решающим фактором стал их подход к документообороту: каждая панель имела уникальный QR-код, а в онлайн-системе мы могли видеть не только статус производства, но и привязку всех материалов к сертификатам. Это сэкономило нам кучу времени при аудите со стороны регулятора.

Основанная в 2013 году, компания Цзиньеда в своей работе делает акцент именно на комплексности: от разработки и проектирования до производства и сборки. Для медицинских проектов такой подход — большое преимущество. Когда один подрядчик ведёт проект от идеи до готовой платы, ему проще заложить все требования по traceability и валидации процессов на раннем этапе, чем пытаться навязать их разным субподрядчикам на этапе производства.

Помимо покрытий, есть требования к самим материалам основы. Для оборудования, которое может подвергаться автоклавированию или агрессивной химической дезинфекции, стандартный FR-4 может не подойти. Нужны материалы с высокой Tg (температурой стеклования), устойчивые к циклам нагрева и влаге. Например, полиимид или специализированные марки FR-4 с Tg > 170°C. Но они и дороже, и с ними сложнее в производстве — другая температура прессования, другие параметры сверления.

Ещё один момент — защитные покрытия (conformal coating). Их нанесение — целая наука. Нужно обеспечить равномерный слой, без непокрытых участков и без наплывов на коннекторы или разъёмы. И важно выбрать правильный тип покрытия: акриловое, полиуретановое, силиконовое. У каждого свои плюсы и минусы по устойчивости к истиранию, химикатам и гибкости. Для носимых медицинских датчиков, например, где плата может немного изгибаться, силиконовое покрытие предпочтительнее из-за эластичности.

Часто заказчики, особенно стартапы, пытаются сэкономить на этом этапе, решая наносить покрытие самостоятельно или вообще обойтись без него. Это рискованно. Конденсат, пыль, случайная капля дезинфектора — и может начаться коррозия или утечка тока. Лучше сразу закладывать эту операцию в процесс и валидировать её.

Производство плат для медицинского оборудования не заканчивается на выходе с конвейера SMT-линии. После пайки обязательна тщательная отмывка от флюсов, даже если использовались так называемые ?ноу-клин? составы. Остатки флюса могут быть гигроскопичны и со временем вызывать проблемы. Затем — 100% визуальный контроль под микроскопом, особенно для компонентов с мелким шагом (BGA, QFN). Рентген-контроль для скрытых паек — must have, а не опция.

Но и это не всё. Ключевой этап — функциональное тестирование (FCT). И здесь тест должен имитировать реальные условия работы. Не просто ?подать питание и увидеть свечение светодиода?, а подать тестовый сигнал, аналогичный сигналу датчика, и проверить реакцию всей аналоговой трассы и обработку в цифре. Мы разрабатываем специальные тестовые адаптеры и программы для этого. Иногда стоимость оснастки для тестирования сопоставима со стоимостью самой партии плат, но без этого нельзя.

Один из наших проектов — блок управления для инфузионной помпы. Самая критичная часть — точность и стабильность работы шагового двигателя. На этапе FCT мы не просто проверяли, что двигатель крутится. Мы измеряли ток обмоток, проверяли равномерность шага под разной нагрузкой (имитировали заклинивание, сопротивление поршня шприца), снимали графики. Нашли как раз ту самую проблему, которая в полевых условиях могла бы привести к слишком быстрой или слишком медленной подаче препарата. Причина оказалась в неидеальном согласовании драйвера и индуктивности обмоток конкретного мотора. Исправили на уровне ПО драйвера.

Сейчас всё больше тренд на миниатюризацию и беспроводные интерфейсы в медицинском оборудовании. Это ставит новые задачи для проектировщиков плат: антенны, энергосбережение, ещё более жёсткие требования к ЭМС. Плата для одноразового датчика мониторинга глюкозы и плата для стационарного МРТ-сканера — это два разных мира, но оба требуют одинаково серьёзного, вдумчивого подхода. И здесь важно не гнаться за технологиями ради технологий, а чётко понимать, какая архитектура и какие компоненты действительно обеспечат нужную надёжность и безопасность для пациента.

Работа с такими проектами — это постоянный баланс между стоимостью, сроками и бескомпромиссным качеством. Ошибки здесь слишком дороги, причём не столько в денежном, сколько в репутационном и, что главное, в человеческом смысле. Поэтому каждый раз, начиная новый проект, я снова и снова пролистываю те же стандарты, сверяюсь с уже наработанными чек-листами и смотрю на пустую область будущей печатной платы в CAD-системе с мыслью: ?Вот здесь будет сердце устройства, от которого кто-то будет зависеть. Сделай это правильно?.

И да, ресурсы вроде сайта ООО Цзиньеда Электроник (kingfieldpcb.ru) полезны именно как точка входа, чтобы структурировать свои мысли по процессу. Но дальше начинается своя, уникальная для каждого устройства, работа. Работа с паяльником, осциллографом, тестовыми стендами и, в конечном счёте, с ответственностью.