Когда слышишь ?платы высокой плотности производители?, сразу представляешь очередь из гигантов в Азии или Европе. Но часто за этим термином скрывается разное понимание плотности. Кто-то считает HDI платы с микропереходами, кто-то — просто многослойки с тонкими дорожками. Сам сталкивался, когда искал партнёра для одного проекта с BGA-компонентами с шагом 0.4 мм — многие говорили ?да, делаем HDI?, а по факту их технология не тянула лазерные переходы. Вот это первый камень преткновения.

Если отбросить рекламу, то для меня ключевые параметры — это минимальный диаметр переходного отверстия, особенно лазерного, и точность совмещения слоёв. Видел, как на одном производстве заявляли 100 мкм, а по факту стабильно держали только 120-130. И это ещё неплохо. Проблема в том, что многие производители печатных плат в России и СНГ часто используют устаревшее оборудование для прессования, отчего точность падает. Не говоря уже о материалах — не всякий FR4 подходит для HDI, нужны низкодиэлектрические постоянные, иначе целостность сигнала на высоких частотах страдает.

Вот, к примеру, был опыт с заказом партии плат для телеметрии. Схема сложная, 10 слоёв, требовались слепые и скрытые переходы. Отдали чертежи местному заводу, они взялись. В итоге — брак по совмещению на 30%. Объяснили ?особенностью материала?. Пришлось срочно искать альтернативу. Тогда и наткнулся на сайт ООО Цзиньеда Электроник (ШЭНЬ ЧЖЭНЬ). В описании было прямо указано: специализация на разработке и производстве многослойных и HDI-плат с 2013 года. Что важно — акцент на полный цикл: от проектирования до сборки. Это часто спасает время, когда нужно быстро внести правки в макет.

Кстати, о полном цикле. Это не просто красивые слова. Когда ты ведёшь проект от идеи до готового устройства, постоянные пересылки файлов между дизайнером, производителем печатных плат и монтажником съедают недели. А если на этапе проектирования инженеры завода могут дать комментарии по технологичности — это бесценно. У Цзиньеда, судя по их кейсам, такой подход внедрён. Они не просто принимают Gerber-файлы, а предлагают DFM-проверку. В нашей отрасли это редкость, многие собирают платы как есть, а потом удивляются низкому выходу годных.

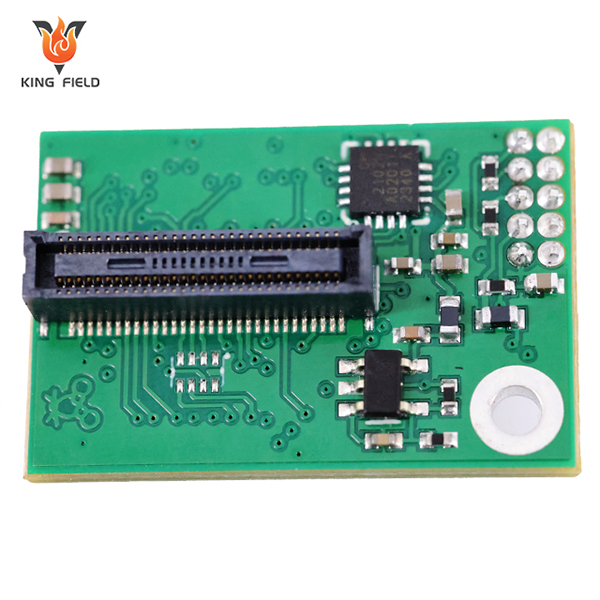

Говоря о платах высокой плотности, нельзя не затронуть тему оборудования. Лазерные установки для сверления, гальванические линии для заполнения переходов, оптические измерительные системы... Всё это стоит огромных денег. Многие небольшие производители пытаются делать HDI на универсальных станках, отсюда и проблемы с качеством. Помню, один коллега жаловался, что при пайке reflow на платах с микропереходами появлялись трещины в переходных отверстиях. Причина — неоднородное заполнение меди и термические напряжения. Это чисто технологический косяк.

У китайских производителей, таких как Цзиньеда, часто ситуация лучше. Они раньше вложились в современные линии, так как рынок электроники там огромен. На их сайте видно, что они работают с платами до 22 слоёв и используют технологию любого слоя (Any Layer HDI). Это серьёзный показатель. Но и тут есть нюансы. Работа с азиатскими партнёрами требует чёткого ТЗ. Однажды отправил файлы без подробной спецификации по толщине меди в переходных отверстиях — получил платы, которые не прошли тест на надёжность при вибрации. Пришлось переделывать. Теперь всегда требую отчёт о технологических параметрах.

Ещё момент — контроль качества. Для HDI недостаточно визуального осмотра. Нужен автоматический оптический контроль (АОИ) и рентген для проверки заполнения переходов. Из описания kingfieldpcb.ru следует, что они используют и то, и другое. Это важно, потому что дефекты микроотверстий не увидишь невооружённым глазом. Сам лично сталкивался с партией, где из-за недозаполнения одного слепого перехода на 12-м слое плата работала с перебоями. Нашли причину только рентгеном.

Часто при выборе производителя печатных плат высокой плотности забывают спросить о материалах. А это основа. Для высокочастотных применений или работы в экстремальных температурах обычный FR4 не подходит. Нужны материалы типа Rogers, Isola или хотя бы FR4 с улучшенными свойствами. Цена, конечно, растёт.

В своё время для одного промышленного заказчика делали плату управления для работы при -40°C. Местный производитель использовал стандартный материал, и после температурных циклов появились расслоения. Обратились в Цзиньеда — они предложили несколько вариантов ламинатов с разными Tg (температурой стеклования). Выбрали вариант с Tg > 170°C. Платы отработали без нареканий. Их инженеры тогда подробно расписали, почему нужен именно такой материал для нашего случая — видно было, что человек в теме, а не менеджер по продажам читает по бумажке.

Сейчас многие говорят о бессвинцовой пайке и её влиянии на материалы. Температурный профиль выше — материал должен выдерживать. Это тоже к вопросу о плотности. Если плата многослойная и плотная, тепловые напряжения при пайке распределяются неравномерно. Без правильного выбора материала и предварительного термомеханического моделирования можно получить коробление или те же трещины. Кажется, мелочь, но на этапе серийного производства это выливается в огромные убытки.

Цена на платы высокой плотности — отдельная история. Многие думают, что разница с обычными многослойками в 2-3 раза. На самом деле, при небольших партиях разница может быть и в 5-7 раз, особенно если нужны спецматериалы или очень жёсткие допуски. Основная статья расходов — подготовка производства и технологические прогоны.

Работая с ООО Цзиньеда, заметил, что их прайс достаточно прозрачен. Они сразу разбивают стоимость на изготовление фотоинструмента, стоимость панелизации, собственно производства и тестирования. Для HDI это критично, потому что каждая операция дорогая. И они не скрывают, что минимальная экономичная партия для сложных HDI — обычно от 10-15 кв. м. Меньше просто невыгодно запускать. Это реалистичный подход.

Логистика из Шэньчжэня — ещё один момент. Сроки производства + доставка в Россию могут занимать от 4 до 6 недель. Это нужно закладывать в план проекта. Плюс таможенное оформление компонентов (если заказывать и сборку у них). Но, с другой стороны, местные производители часто держат сроки в 3-4 недели для аналогичной сложности. Разница не всегда кардинальна, а качество может отличаться в разы. Для прототипов они иногда предлагают ускоренную очередь — за дополнительную плату, конечно. Это стандартная практика.

Итак, если резюмировать мой опыт поиска и работы с производителями плат высокой плотности, то ключевое — это не название, а детали. Нужно спрашивать о конкретных технологических возможностях: минимальный размер отверстия, точность совмещения, доступные материалы, методы контроля. И обязательно запрашивать тестовые образцы или хотя бы отчёты по аналогичным проектам.

Такие компании, как ООО Цзиньеда Электроник, представляют интерес именно потому, что они сфокусированы на сложных заказах и предлагают полный цикл. Их сайт kingfieldpcb.ru — это не просто визитка, там видна техническая глубина. Но слепо доверять тоже нельзя. Всегда нужно проводить свою проверку, начинать с небольшой пробной партии.

В конечном счёте, выбор производителя HDI — это компромисс между стоимостью, сроком и качеством. И здесь нет универсального ответа. Для военных или медицинских применений, где надёжность на первом месте, критерии будут одни. Для потребительской электроники, где цена решает, — другие. Главное — чётко понимать требования своего проекта и задавать правильные вопросы. А то, бывает, принесут красивую презентацию с картинками, а на деле — обычные многослойки выдают за высокую плотность. Будьте бдительны.