Когда говорят 'печатные платы', многие представляют себе просто зеленые пластинки с дорожками. На деле же это целая вселенная, где каждая деталь — от выбора материала основы до финальной пайки компонентов — влияет на то, будет ли устройство работать вообще, и если будет, то как долго. Самый частый прокол у новичков — недооценка проектирования. Рисуют схему, автоматически разводят трассировку и думают, что дело сделано. А потом плата либо не влезает в корпус, либо греется, либо на высоких частотах ведет себя как ей вздумается. У нас в цеху такие экземпляры иногда называют 'учебными пособиями'.

Вот, допустим, пришел мне набор Gerber-файлов от заказчика. С виду всё аккуратно. Но начинаешь вникать — а там зазоры между дорожками меньше допустимого для выбранной технологии. Или маска не там, где надо. Или нет технологического поля для крепления платы на конвейере при пайке. Раньше, бывало, пропускал такие моменты, отправлял в производство — и получал брак. Теперь первым делом запускаю анализ DFM (проектирование под manufacturability). Это не прихоть, а экономия времени и нервов для всех.

Особенно критичен выбор материала — FR-4 это или что-то с высокой Tg, алюминиевая основа или гетинакс. Для силовой электроники, где важен отвод тепла, одна история. Для высокочастотных устройств — совсем другая. Помню проект для телеком-оборудования, где заказчик изначально настаивал на стандартном FR-4. После моделирования импеданса и потерь на высоких частотах пришлось убеждать перейти на материал с низким тангенсом диэлектрических потерь, вроде Rogers. Разница в цене была в разы, но иначе параметры не выходили. В итоге согласились — устройство полетело.

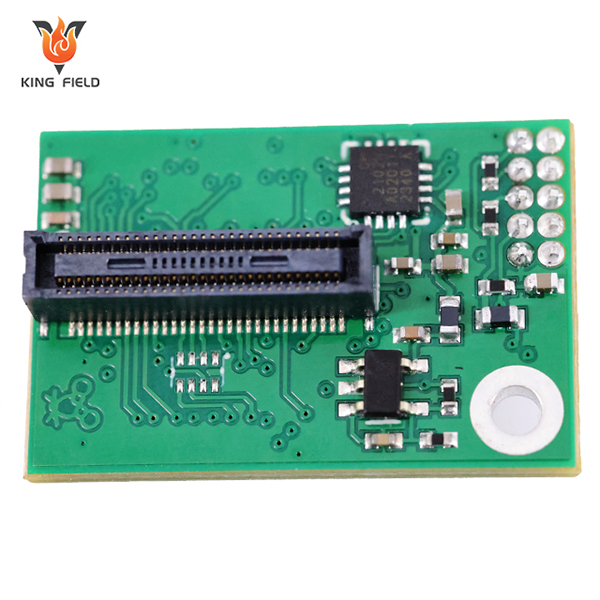

Или взять паяльную маску. Кажется, мелочь. Но от ее качества и точности нанесения зависит, не будут ли залиты паяльные площадки, не появятся ли перемычки между близкими выводами BGA-компонентов. У ООО Цзиньеда Электроник (ШЭНЬ ЧЖЭНЬ), с которой мы не раз пересекались по кооперации, кстати, на сайте kingfieldpcb.ru это хорошо описано в разделе про технологические возможности, есть как раз четкий контроль на этом этапе. Они позиционируют себя как поставщик комплексных услуг, и это не просто слова — когда от разработки до сборки ведет один исполнитель, таких 'стыковочных' проблем меньше.

Решение о количестве слоев в печатной плате — всегда компромисс. Хочется сделать компактно и с хорошим ЭМС. Но каждый новый слой — это стоимость. Для простых устройств хватает и двух. Но как только появляются процессоры, память, высокоскоростные интерфейсы, начинается магия. Сигнальные слои, земляные полигоны, слои питания... Их нужно чередовать, чтобы обеспечить возвратные пути для сигналов и снизить помехи.

Был у меня опыт с платой управления для промышленного привода. Сначала спроектировали на шести слоях, казалось, всё идеально. Но при тестах на помехоустойчивость вылезли наводки на аналоговую часть от ШИМ-контроллера. Пришлось пересматривать stack-up (послойную структуру): разделять аналоговую и цифровую земли не просто разрывом, а продуманным соединением в одной точке, выносить чувствительные цепи на отдельные слои. В итоге перешли на восемь слоев. Плата подорожала, но прошла все сертификационные испытания.

А вот обратный пример — для одной партии потребительской электроники удалось 'впихнуть' функционал в четыре слоя вместо запланированных шести. Секрет был в использовании микросхем в корпусах типа WLCSP и очень плотной, почти ручной, оптимизации трассировки. Это сэкономило заказчику приличную сумму на большом тираже. Но такая работа требует времени и опыта, ее не сделать за пару дней.

Сборка — это тот этап, где все теоретические просчеты становятся явными. Можно иметь идеально спроектированную печатную плату, но если паяльная паста нанесена криво, или профиль печи неверный, получится горка брака. Особенно это касается бессвинцовых технологий (RoHS), где температуры пайки выше, а окно процесса уже.

Работая с разными подрядчиками, в том числе анализируя предложения на рынке, видишь разный подход. Кто-то до сих пор крупные компоненты паяет вручную, и это иногда оправдано для мелких серий или ремонта. Но для SMD-компонентов с шагом менее 0.5 мм — только автоматика. Важен не просто автомат, а его калибровка, регулярное обслуживание, качество трафаретов для нанесения пасты.

В описании ООО Цзиньеда указано, что они охватывают и производство, и сборку. Это логично. Когда один завод контролирует цепочку от заготовки платы до установки последнего чипа, проще отследить, например, что паяльная маска и финишное покрытие контактных площадок (HASL, иммерсионное золото, OSP) совместимы с последующим монтажом. Частая проблема: плата приезжает с иммерсионным оловом, а паяльная паста рассчитана на другой тип поверхности — и адгезия плохая. Приходится срочно менять техпроцесс.

Говорят, качество должно быть заложено в процесс. С печатными платами это абсолютная истина. Визуальный контроль после пайки — это уже последний рубеж. Основное должно вылавливаться раньше: AOI (автоматическая оптическая инспекция) после трафаретной печати пасты, рентген-контроль для BGA-компонентов после оплавления.

У нас был случай на производстве контроллеров для умного дома. Платы после сборки работали, но на некоторых экземплярах при термоциклировании (испытания на перепад температур) появлялись трещины в пайке у крупных кварцевых резонаторов. Причина — разный коэффициент теплового расширения у корпуса компонента и материала платы. Недостаточный объем паяльной пасты под компонентом. Рентген показал проблему. Пришлось корректировать шаблон трафарета, добавляя больше апертур в зону этих компонентов. После доработки проблема ушла.

Поэтому, когда выбираешь партнера для производства, важно смотреть не на список оборудования, а на то, как построена система контроля на каждом этапе. Основанная еще в 2013 году, компания Цзиньеда, судя по их практике, это понимает — долго на рынке не продержаться, если пускать брак дальше по цепочке. Их комплексный подход как раз подразумевает ответственность за конечный результат, а не просто отгрузку 'железа'.

Сейчас всё больше разговоров о гибких и жестко-гибких платах, о встраивании компонентов внутрь слоев (embedding), о новых материалах для сверхвысоких частот. Это интересно, но в массовом сегменте еще долго будет царствовать классика. Главный тренд, который я наблюдаю, — не гонка за нанотехнологиями, а рационализация.

Заказчики стали умнее. Они уже не хотят платить за 'про запас'. Им нужна плата, которая оптимальна по цене, надежности и срокам производства. И тут выходит на первый план именно компетенция инженера, который может просчитать этот оптимум: где можно сэкономить на слоях, где нельзя жалеть на материал, какой тип финишного покрытия будет дешевле в обслуживании на протяжении жизненного цикла изделия.

В этом смысле, работа с печатными платами — это всегда диалог. Диалог между разработчиком схемы и технологом производства. Диалог между возможностями оборудования и требованиями ТЗ. И такие компании-интеграторы, которые, как KingField PCB, берут на себя весь цикл, часто выступают лучшими модераторами такого диалога. Они видят проблему с двух сторон. А в нашем деле увидеть проблему — это уже полдела для ее решения. Остальное — внимание к деталям и, простите за банальность, опыт, который ничем не заменишь.