Вот искал человек, наверное, хочет найти того, кто соберёт ему плату. А вбивает в строку ?монтаж компонентов производитель?. Понимаю эту боль — сам через это прошёл. Часто думают, что это одно лицо: и компоненты делает, и на платы их ставит. На практике же, настоящий производитель электроники, который занимается полным циклом, — это редкость. Обычно под этим запросом скрываются либо чистые сборщики (контрактные мануфактуры), либо, что хуже, перекупщики, которые просто передают заказ дальше. Ключевое — найти того, кто несёт единую ответственность за весь процесс: от поставки компонентов до финального тестирования собранного узла. Вот, например, если взять ООО Цзиньеда Электроник (Шэньчжэнь) — они как раз из тех, кто позиционирует себя как производитель в комплексном смысле. Основаны в 2013-м, заявлено про разработку, производство печатных плат и их сборку. Но это на сайте. А по факту? Давайте разбираться, что это значит в реальных цехах и с какими подводными камнями сталкиваешься.

Когда я впервые глубоко погрузился в тему выбора партнёра для сборки, то был уверен, что главное — это оборудование. Высокоскоростные SMD-линии, AOI, паяльные печи с азотом. Всё это, конечно, важно. Но настоящая проверка начинается не с техники, а с логистики компонентов. Производитель, который реально контролирует процесс, всегда имеет чёткую систему учёта и предварительной подготовки BOM. Помню один проект, где мы работали с компанией, похожей на Цзиньеда по описанию. Всё шло хорошо, пока не выяснилось, что критический микроконтроллер с длительным сроком поставки они заказали только после начала монтажа первой партии. Результат — простой линии на три недели. Это был урок: комплексный сервис — это не только про станки, а в первую очередь про снабжение и прогнозирование.

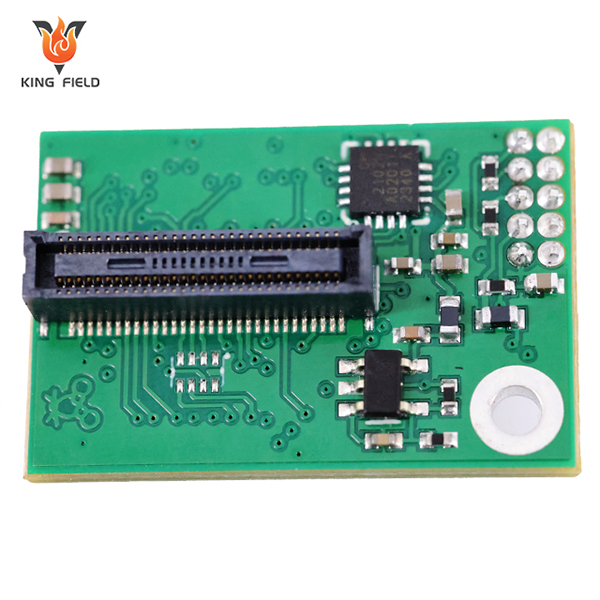

И вот здесь как раз проявляется разница между сборкой и производством. Сборщик работает по твоему BOM, ты сам отвечаешь за наличие всех позиций. Производитель же, если он заявляет о разработке и проектировании, должен уметь работать с тобой на ранних этапах: подсказать по замене компонентов, которые скоро снимают с производства, или, наоборот, посоветовать более доступные аналоги без потери качества. У того же kingfieldpcb.ru в описании услуг это заявлено — ?разработка и проектирование электронных продуктов?. На практике это часто означает, что у них есть инженеры, которые могут провести DFM-анализ твоей платы ещё до отправки в производство. Это бесценно. Однажды такой анализ спас нас от фатальной ошибки с тепловым режимом для одного BGA-корпуса — инженер с завода указал на недостаточный отвод тепла на нашей разводке.

Но вернёмся к монтажу. Ещё один нюанс — работа со смешанным монтажом: SMD + THT. Многие ?производители? сегодня заточены под чисто поверхностный монтаж, а вот волновую пайку или ручную установку штыревых компонентов могут выполнять в стороннем цеху или вообще отказываться. Это сразу делит ответственных. В идеале, чтобы всё было под одной крышей. Когда видишь, как одна смена настраивает SMD-линию, а в соседнем пролёте идёт ручная пайка и последующий визуальный контроль под микроскопом — это внушает больше доверия, чем разбросанные по разным адресам мощности.

Хочу привести пример из личного опыта, не связанный напрямую с Цзиньедой, но очень показательный. Мы как-то работали с одним заводом в Китае, который громко заявлял о полном цикле: от печатной платы до финального бокса. Платы они действительно делали неплохие. Но когда дело дошло до монтажа компонентов, начались странности. BGA-микросхемы после пайки имели процент брака выше среднего. Стали разбираться. Оказалось, их технологи не учли гигроскопичность конкретной партии пластика корпусов — компоненты перед монтажем не просушивали по соответствующему протоколу. Влага при нагреве в печи — и вот тебе микротрещины в пайке. Производитель, который делает платы, должен глубоко понимать и физику процесса монтажа, а не просто следовать инструкции. Это та самая ?комплексность?, которая должна быть в головах у технологов, а не только в списке услуг на сайте.

После этого случая я всегда задаю потенциальным партнёрам неудобные вопросы по технологическим процессам. Не ?есть ли у вас AOI??, а ?какие дефекты пайки BGA ваша AOI чаще всего ловит и как вы корректируете процесс, если видите рост таких дефектов??. Ответ на такой вопрос сразу отделяет менеджера по продажам от инженерно-технического персонала, который реально стоит у линии. Компания, которая, как ООО Цзиньеда Электроник, работает с 2013 года, наверняка сталкивалась с подобными вызовами. И хорошо, если у них накоплена база таких нештатных ситуаций и есть протоколы действий.

Кстати, о контроле качества. Это отдельная песня. Можно иметь дорогущую AOI-систему, но если программа для проверки написана ?спустя рукава? и не учитывает все возможные варианты ориентации компонентов или допуски по пайке, то толку мало. Настоящий профессионализм виден в деталях: как организованы рабочие места операторов, как ведётся журнал дефектов и проводится обратная связь с настройщиками линии. Часто именно здесь и кроется разница между просто сборкой и ответственным производством.

Итак, допустим, вы рассматриваете компанию вроде Цзиньеда в качестве партнёра. Что кроме технологических мощностей важно? Первое — прозрачность в вопросе компонентной базы. Кто является вашим поставщиком компонентов? Работаете ли вы с дистрибьюторами первого уровня или закупаете на открытом рынке? Последнее — красный флаг. Риск нарваться на контрафакт или компоненты с перебитой датой очень высок. Хороший производитель должен быть готов предоставить traceability для ключевых компонентов.

Второе — гибкость в прототипировании. Заявленная разработка и проектирование часто подразумевает работу с малыми партиями. Как быстро они могут собрать и отладить первую инженерную партию из 10 плат? Готовы ли они вносить оперативные изменения в процесс монтажа на этом этапе? Мы однажды столкнулись с тем, что завод требовал минимальную партию в 500 штук даже для прототипа, что полностью убивало смысл быстрого выхода на рынок.

Третье, и очень важное, — постсборочные операции. Промывка, нанесение конформного покрытия, упаковка. Это те услуги, которые часто выносят за скобки, но они критичны для конечного продукта. Если ваш продукт будет работать в условиях повышенной влажности, то покрытие — must have. Убедитесь, что ваш производитель имеет соответствующие возможности и опыт именно с вашим типом покрытия, а не просто отдаёт субподрядчику.

Многие заказчики фокусируются на цене за точку пайки. Это важный метрик, но не главный. Настоящая экономия от работы с профессиональным производителем кроется в предотвращении проблем. Одна ошибка на этапе DFM-анализа может стоить десятки тысяч долларов на переделку уже изготовленных плат. Некачественный монтаж, приведший к возвратам продукции с рынка, — это крах репутации и огромные убытки.

Поэтому, когда видишь сайт ООО Цзиньеда Электроник и читаешь про ?ведущего поставщика комплексных услуг?, хочется верить, что за этим стоит именно такой подход: не продать сборку подешевле, а сделать продукт надёжным, взяв на себя часть инженерных рисков. Это дороже на этапе договора, но в разы дешевле на этапе жизненного цикла изделия.

Ещё один момент — оптимизация под конкретные технологии. Например, монтаж компонентов с ультрамелким шагом (uBGA, 01005). Это требует не просто точного оборудования, но и особого контроля окружающей среды (температура, влажность, чистота), и специфических материалов (паяльная паста). Если ваш продукт требует такого, нужно убедиться, что завод имеет не просто возможность, а подтверждённый опыт. Иначе вы становитесь для них полигоном для испытаний за свой счёт.

Итак, возвращаясь к исходному запросу ?монтаж компонентов производитель?. Теперь, надеюсь, понятно, что искать нужно не просто исполнителя работ, а технологического партнёра. Нужно смотреть глубже красивого сайта. Запросить отчёт о технологических возможностях (capability report), пообщаться не только с менеджером, но и с инженером-технологом, если возможно — посетить производство лично или через подробный видео-тур.

Компании вроде ООО Цзиньеда Электроник, с их заявленным опытом с 2013 года в разработке и производстве печатных плат, потенциально могут быть таким партнёром. Их сайт kingfieldpcb.ru — это лишь визитная карточка. Суть же будет раскрываться в технических дискуссиях, в готовности отвечать на сложные вопросы и в том, как они будут вести ваш проект от первой платы до серийной партии.

В конечном счёте, правильный производитель — это тот, чьи инженеры мыслят категориями вашего продукта, а не просто выполняют операции по контракту. Они должны быть заинтересованы в том, чтобы ваше устройство работало безотказно, потому что это — их репутация. Ищите именно это. Всё остальное — оборудование, сертификаты, цены — вторично. Удачи в поиске.