Когда слышишь 'монтаж компонентов поставщик', первое, что приходит в голову многим — это просто пайка деталей на плату. Но если копнуть глубже, особенно в контексте реального производства, всё оказывается куда сложнее. Частая ошибка — считать, что главное здесь цена. На деле, надёжность поставщика, его способность работать с твоими спецификами, и что немаловажно — умение видеть проблему до того, как она возникнет на конвейере, стоят гораздо больше. Я сам через это проходил, когда искал партнёра для одного сложного проекта с BGA-компонентами.

Раньше я думал, что достаточно отправить Gerber-файлы и BOM, а потом просто ждать готовые платы. Горький опыт научил другому. Хороший поставщик монтажа — это тот, кто начинает задавать вопросы ещё на этапе проверки файлов. Например, по поводу термозащитных дорожек для чувствительных компонентов или достаточности зазоров для автоматической установки. Без этого диалога можно получить партию, которая формально соответствует ТЗ, но на тестировании выдаст 30% брака из-за перегрева.

Вот, к примеру, когда мы начали работать с ООО Цзиньеда Электроник (ШЭНЬ ЧЖЭНЬ), их инженеры сразу же запросили не только стандартный пакет документов, но и информацию о предполагаемых условиях эксплуатации устройства. Это был правильный звоночек. Оказалось, что для нашего продукта, который должен был работать в неотапливаемых помещениях, нужно было пересмотреть тип используемого припоя и нанесения паяльной пасты. Они не стали просто брать то, что дешевле из их каталога, а предложили решение, которое в итоге снизило количество холодных паек практически до нуля.

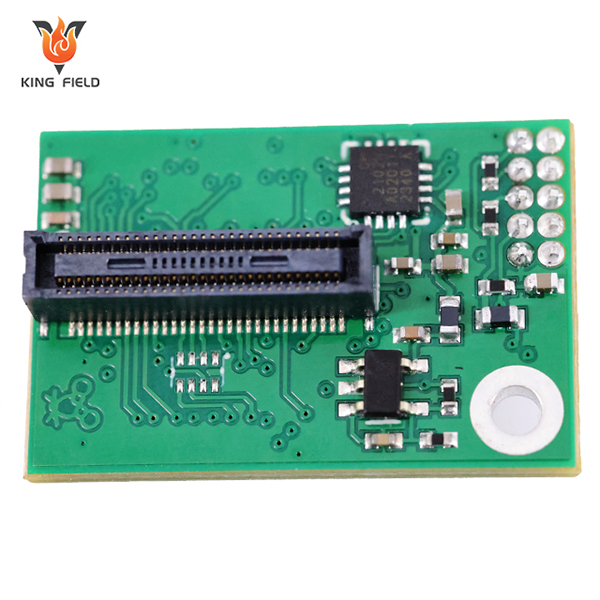

Именно такие детали и создают разницу. Можно найти десяток компаний, которые соберут плату, но лишь единицы будут по-настоящему вникать в суть твоего продукта. Их сайт kingfieldpcb.ru позиционирует их как поставщика комплексных услуг, и на мой взгляд, это ключевое слово — 'комплексных'. Это подразумевает ответственность за весь цикл, а не только за свой участок работы.

Говоря о монтаже, все сразу вспоминают о паяльных станциях и автоматах установки. Но мало кто задумывается о калибровке этого оборудования и, что важнее, о культуре его обслуживания. Я видел линии, где формально стоят современные японские автоматы, но из-за экономии на регулярном сервисе точность позиционирования просела на 15-20%. Для 0805 компонентов это, может, и пройдёт, а для мелкопитчажных QFN — катастрофа.

У того же поставщика, о котором я говорил, был интересный подход. Они не скрывали, что часть оборудования не новая, но при этом предоставляли отчёты о его калибровке и плановом ТО. Для меня это было показателем прозрачности. Гораздо честнее, чем громкие заявления о 'самом современном парке', за которыми ничего не стоит. Их опыт, основанный на работе с 2013 года, видимо, научил их, что стабильность процесса важнее сиюминутной 'свежести' машины.

Отдельная история — это работа с допусками на компоненты. Особенно сейчас, когда цепочки поставок рвутся, и приходится использовать альтернативные запчасти от разных производителей. Хороший монтажник всегда уточнит: 'У вас в BOM указан компонент от Texas Instruments, но у нас на складе есть функциональный аналог от STMicroelectronics с немного другими корпусными размерами. Вам подойдёт, или ждём оригинал?' Это экономит недели времени.

Автоматический оптический контроль (AOI) — это must have для любого серьёзного поставщика услуг монтажа. Но я всегда прошу показать, что происходит после него. Потому что машина может пропустить такие вещи, как микротрещины в припое из-за термоудара или незначительный перегрев компонента. Здесь на первый план выходит опыт и внимательность операторов.

Помню случай на одном из проектов: AOI пропускал плату, а на функциональном тесте она периодически 'глючила'. Оказалось, проблема была в едва заметном нарушении полярности у одного танталового конденсатора — маркировка была стёрта ещё на ленте поставщика компонентов. Поймал это только старый мастер, который решил лишний раз пробежаться по критичным точкам пайки с лупой. После этого инцидента мы с ООО Цзиньеда прописали в протоколе приёмки дополнительную выборочную проверку полярности всех полярных компонентов под микроскопом, независимо от показаний AOI.

Именно такие доработки процесса, рождённые из реальных проблем, а не из учебников, и отличают зрелого партнёра. Их описание как компании, занимающейся разработкой и проектированием, видимо, даёт им это системное понимание: сборка — это не изолированный этап, а часть цепочки, где ошибка на любом конце аукнется.

Каким бы идеальным ни был монтаж, если платы застревают на таможне или теряются при доставке, проект летит в тартарары. Надёжность поставщика компонентов и сборщика проверяется в кризисных ситуациях. Как они реагируют на срыв сроков поставки ключевой микросхемы? Есть ли у них отработанные каналы для срочной доставки образцов?

Здесь важен не только факт наличия службы логистики, но и её гибкость. В моей практике был период, когда из-за пандемии авиарейсы отменялись пачками. Наш тогдашний поставщик просто развёл руками. А альтернативный вариант, с которым мы начинали переговоры (та самая Цзиньеда), предложил маршрут через сухопутную границу с поэтапным отслеживанием, хотя это было для них хлопотнее. Они объяснили это тем, что для них статус 'надёжный партнёр' — это актив, который нужно защищать даже в ущерб сиюминутной прибыли от одного заказа.

Коммуникация — это второй момент. Предпочитают ли они общаться только по email, или доступен живой чат/звонок с инженером проекта в твоё рабочее время? Задержка в ответе на технический вопрос на сутки может остановить всю линию на заводе-заказчике. Скорость и качество реакции — это часть услуги.

Вернёмся к тому, с чего начали — к цене. Да, она важна. Но считать нужно не стоимость одной собранной платы по коммерческому предложению, а общую стоимость владения. Сюда входит и процент брака (который тебе придётся либо чинить, либо утилизировать), и стоимость задержек из-за некачественного монтажа, и даже репутационные риски, если бракованный продукт уйдёт конечному клиенту.

Я пришёл к выводу, что иногда стоит переплатить 10-15% за монтаж, но получить при этом подробный отчёт о паяемости каждого типа компонента, рекомендации по улучшению разводки платы для следующей ревизии и гарантию, что в случае скрытого дефекта, проявившегося через полгода, будет проведено расследование за их счёт. Это не расходы, это инвестиция в предсказуемость.

Опыт работы с разными поставщиками монтажа, включая упомянутую компанию, показал, что те, кто делает ставку на долгосрочное сотрудничество, всегда готовы обсуждать цену в комплексе с качеством и дополнительными услугами. Их комплексные услуги в области разработки, как указано в описании, часто позволяют им увидеть возможности для оптимизации ещё на этапе проектирования, что в итоге снижает стоимость сборки. Например, предложив другую разводку, которая позволит использовать более крупный и дешёвый компонент или упростит процесс пайки.

В общем, выбор поставщика для монтажа — это не поиск самого дешёвого исполнителя. Это поиск ответственного соучастника в твоём проекте, который понимает, что его работа — это критичный кирпич в общем здании. И судить о нём нужно по совокупности многих, часто неочевидных на первый взгляд, факторов.