Когда говорят ?многослойные платы заводы?, многие сразу представляют огромные цеха с автоматическими линиями. Это правда, но лишь верхушка айсберга. На деле, ключевое — это не столько количество слоёв, сколько способность завода управлять их взаимодействием на всех этапах: от проектирования и выбора материала до прессования и контроля межслойного соединения. Частая ошибка — гнаться за астрономическим числом слоёв, забывая, что даже 8-слойная плата может стать головной болью, если завод не отработал технологию вытравливания микропереходов или не умеет работать с высокоскоростными материалами. Сам видел, как проекты ?переезжали? с одного производства на другое только из-за проблем с многослойными платами на этапе термоудара — расслоение пошло не по вине разработчика, а из-за неотработанного режима прессования на конкретном заводском оборудовании.

Здесь важно разделять. Есть заводы-гиганты, заточенные под массовый выпуск стандартных решений. Их сила — в объёмах и отлаженных процессах для типовых задач. Но когда речь заходит о сложных, штучных проектах, например, для медицинской или аэрокосмической отраслей, где каждый миллиметр трассировки и каждый переходной отверстие просчитываются, важнее становится не размер, а гибкость и экспертиза. Завод должен уметь не просто ?штамповать? платы по файлам Gerber, а вести диалог с инженером, предлагать альтернативы по материалам (тот же ISOLA или Rogers), предупреждать о потенциальных проблемах сборки. Это уже уровень сервиса, а не просто производства.

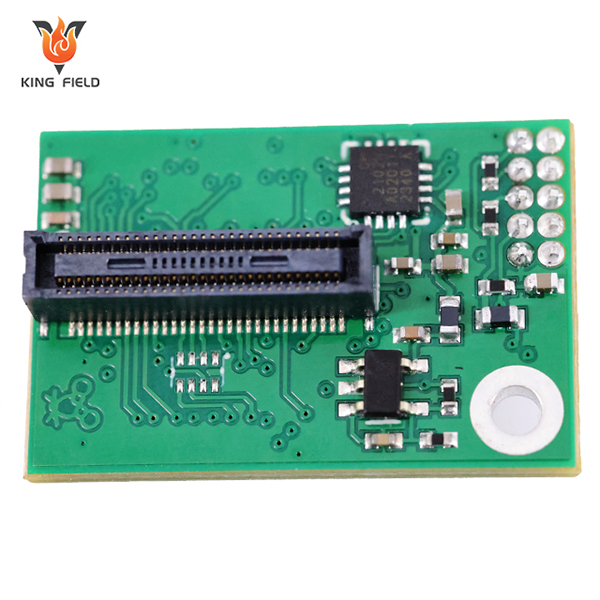

Взять, к примеру, историю с одним нашим проектом бортовой системы. Изначально работали с крупным европейским производителем, но столкнулись с жёсткими рамками их технологических правил — они просто отказывались идти на минимальные зазоры, которые требовались по схеме. Перешли на сотрудничество с более специализированным партнёром, тем же ООО Цзиньеда Электроник (ШЭНЬ ЧЖЭНЬ). Их сайт kingfieldpcb.ru не пестрит громкими слоганами, но в описании чётко указано: комплексные услуги от разработки до сборки. Это и стало ключевым. Они не просто приняли файлы, а их инженеры сели с нами и буквально по слоям разобрали проект, предложив заменить последовательность наслоения и тип препрега для лучшей теплоотдачи. Завод, в моём понимании, — это прежде всего такие команды на той стороне конвейера.

Именно поэтому при выборе партнёра для многослойных плат я всегда смотрю не на красивые картинки в брошюре, а на готовность погрузиться в детали. Готов ли технолог обсуждать глубину сверления слепых переходов? Понимают ли они влияние импеданса на конкретном слое на итоговую работу ВЧ-компонента? Это те мелочи, которые отличают просто фабрику от настоящего индустриального партнёра.

Был у меня болезненный опыт лет пять назад. Разработали плату для тестового оборудования: 12 слоёв, высокие требования к целостности сигнала. Выбрали завод, который хвалился современным оборудованием. Всё шло хорошо, пока не получили первую партию. При пайке компонентов пошла волна — буквально, физическая деформация платы. Оказалось, завод, экономя на цикле отверждения, нарушил температурный режим при прессовании пакета, что привело к остаточным напряжениям в материале. Платы, формально прошедшие электрический контроль, ?показали характер? только на этапе сборки. Потеряли месяц и немалые деньги.

Этот случай научил меня всегда запрашивать и анализировать внутренние технологические инструкции (process control sheets) завода для многослойных плат. Как они контролируют температуру в печи для прессования? Какой допуск по толщине диэлектрика между слоями после обработки они гарантируют? Если в ответ тишина или общие фразы — это красный флаг.

Сейчас, сотрудничая с поставщиками вроде Цзиньеда, основанной в 2013 году и позиционирующей себя как ведущего поставщика комплексных услуг, я первым делом интересуюсь их внутренними стандартами контроля на этапе ламинации. Их подход, кстати, отличается: они заранее предоставляют отчёт по симуляции тепловых деформаций для конкретной стека слоёв, что сразу отсекает массу потенциальных проблем. Это та самая ?комплексность?, которая заявлена на их сайте, переведённая в практическую плоскость.

Многие думают, что главное в многослойной плате — это медь и фоторезист. На самом деле, диэлектрик — герой второго плана, который часто решает всё. Разные типы препрегов (например, 1080 или 2116) имеют разную степень растекания смолы при прессовании. Неправильный выбор ведёт к тому, что тонкие линии на внутренних слоях просто ?тонут? в смоле, импеданс ?плывёт?, и плата не работает на заявленных частотах. Настоящие заводы, которые специализируются на сложных многослойных решениях, имеют глубокую базу данных по поведению материалов от разных поставщиков в своих конкретных производственных циклах.

Вспоминается проект с платой для серверного применения. Нужно было добиться низких диэлектрических потерь на высоких частотах. Стандартный FR-4 не подходил. Вместо того чтобы просто продать нам более дорогой материал, инженеры с того же kingfieldpcb.ru предложили гибридную структуру: высокочастотные слои из материала с низким Dk/Df, а силовые и земляные — из стандартного. Это снизило стоимость без потери качества. Такое решение рождается не из каталога, а из опыта и понимания физики процесса на производственной линии.

Ещё один критичный ?невидимый? процесс — контроль качества межслойных соединений после сверления и металлизации. Здесь не обойтись без микросечений и автоматизированного оптического контроля (АОИ) после каждого этапа. Завод, который экономит на этом, обрекает клиента на низкий выход годных изделий. Я всегда прошу предоставить типовые отчёты по микросечениям для аналогичных проектов — это как рентгеновский снимок технологической зрелости предприятия.

Казалось бы, при чём тут логистика? Но когда ты ведёшь проект в сжатые сроки и каждая итерация прототипа на счету, скорость и прозрачность доставки образцов становятся критичными. Идеальный завод для многослойных плат — это тот, у которого отлажена не только производственная цепочка, но и канал коммуникации. Получаю ли я автоматические уведомления о переходе платы на этап прессования? Могу ли я в режиме, близком к онлайн, получить фото платы после травления? Это снимает огромный пласт тревоги.

У компании ООО Цзиньеда Электроник в этом плане система отработана. После размещения заказа назначается персональный менеджер проекта, который является единой точкой контакта с производством и инженерами. Это не просто ?менеджер по продажам?, а человек, который понимает термины вроде ?перекос по меди? или ?андерэтчинг? и может оперативно дать обратную связь с цеха. Для нас, разработчиков, это бесценно — не тратить время на объяснение базовых вещей.

И конечно, упаковка. Казалось бы, мелочь. Но многослойные платы, особенно тонкие и с большим количеством BGA-компонентов, крайне чувствительны к механическим напряжениям при транспортировке. Хороший завод пакует каждую плату в антистатическую пену с жёсткими разделителями, а не просто скидывает стопку в коробку. Это тоже показатель отношения к продукту и клиенту.

Тренды очевидны: миниатюризация, рост частот, интеграция силовой электроники и слаботочных сигнальных цепей на одной плате. Это бросает вызов заводам по всем фронтам. Уже сейчас востребованы технологии любого слоя (Any-layer HDI), где переходные отверстия могут быть расположены где угодно, а не только по вертикальной колонне. Это требует невероятной точности при лазерном сверлении и последующей металлизации. Не каждый завод, делающий стандартные многослойные платы, способен на это.

Другой вызов — тепловыделение. Будущие платы будут нести ещё больше мощности на ещё меньшей площади. Заводы должны будут предлагать не просто производство, а решения по интегрированным тепловым трубкам, металлическим сердечникам или даже активным системам охлаждения, встроенным в структуру платы. Это уже симбиоз машиностроения и электроники.

И здесь вновь важна комплексность, которую декларируют такие игроки, как Цзиньеда. Ведущий поставщик комплексных услуг в области разработки и проектирования, производства и сборки — это как раз тот профиль, который будет востребован. Потому что проблема перестаёт быть сугубо ?как сделать много слоёв?. Она становится ?как сделать умную, надёжную и эффективную систему на плате?, и решать её нужно сообща, от идеи до финального продукта. Завод будущего — это не цех, а инженерно-технологический центр, глубоко вовлечённый в цикл создания продукта. И те, кто это уже понимает, как раз и являются сегодня наиболее надёжными партнёрами для сложных проектов.