Когда слышишь ?контрактный производитель электроники?, многие сразу представляют огромный завод с конвейерами, куда приносят готовые чертежи, а оттуда выходят коробки с продукцией. На деле всё сложнее и интереснее. Это не просто ?сделай по ТЗ?, а часто совместная работа, где от выбора партнёра зависит, взлетит твой продукт или утонет в проблемах с качеством и логистикой. Сам через это проходил, и не раз.

Вот, допустим, есть у тебя концепция устройства. Схемы, может, даже макет. И кажется, что дальше — дело техники. Но первый же разговор с нормальным контрактным производителем показывает пропасть. Они начинают задавать вопросы, о которых ты не думал: о классах чистоты производства для конкретных компонентов, о тестовых точках на плате для будущего обслуживания, о допустимых заменах микросхем в условиях дефицита. Это первый фильтр. Если фабрика просто кивает и берёт в работу — это тревожный знак.

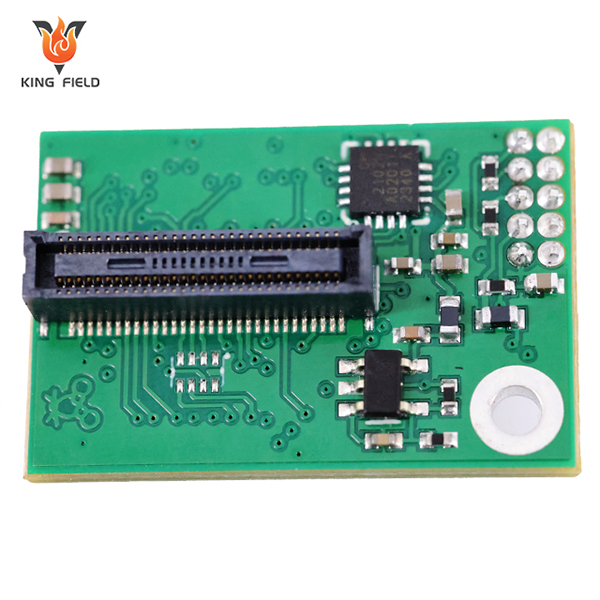

Здесь, кстати, часто вспоминаю опыт коллег, которые работали с китайскими партнёрами. Не со всеми, конечно. Но вот, например, ООО ?Цзиньеда Электроник? (Шэньчжэнь) — их сайт https://www.kingfieldpcb.ru я как-то изучал — они позиционируют себя именно как поставщик комплексных услуг с 2013 года. Не просто ?паяем платы?, а именно разработка, проектирование, производство и сборка в связке. Это важный нюанс. Когда компания с самого начала вникает в цикл, а не только в свой этап, результат другой. Они могут на этапе проектирования печатной платы (ПП) предложить изменения, которые удешевят сборку или повысят надёжность. Это и есть партнёрство.

Но вернёмся к процессу. После обсуждения ТЗ идёт этап инжиниринга. И вот здесь часто случаются первые ?косяки?, если команды не синхронизированы. Была история с одним контроллером для умного дома. Мы в Москве нарисовали плату, отправили в производство. А на фабрике (не буду называть) инженер посмотрел и молча заменил пару керамических конденсаторов на танталовые, схожие по номиналу. Вроде мелочь. Но в конкретной схеме питания это привело к всплескам тока при старте и периодическим сбоям. Вылавливали месяц. Вывод: каждый компонент, даже самый простой, должен быть согласован. Хороший контрактник не молча меняет, а присылает запрос на альтернативу с обоснованием.

Последние годы показали, что надёжность контрактного производителя электроники определяется не только его станками, но и его логистикой и связями. Дефицит чипов годов стал лакмусом. Фабрики, которые работали только по каталогам крупных дистрибьюторов, вставали. Те, у кого были прямые контракты с заводами или глубокие альтернативные базы данных, выживали.

Здесь опять же, если взять в пример компанию из Шэньчжэня, которая давно в отрасли, как та же Цзиньеда, у них за годы работы наверняка сформировалась сеть контактов не только среди поставщиков компонентов, но и среди производителей базовых материалов — той же фольгированного стеклотекстолита для печатных плат. Это позволяет гибче реагировать. Они могут предложить клиенту: ?Смотри, твой микроконтроллер сейчас в очереди на 52 недели. Но есть вот эта совместимая модель у другого вендора, мы её уже тестировали в подобных устройствах, давай пробную партию соберём и прогоняем тесты??. Это бесценно.

Сам сталкивался, когда для промышленного шлюза нужна была специфическая микросхема связи. Официальный канал давал срок полгода. Наш контрактный производитель (не та компания, просто пример) через свои каналы в Азии нашёл надёжного вторичного поставщика, проверил партию на оригинальность, и мы получили компоненты за три недели. Риск? Да. Но он был управляемым за счёт компетенций фабрики в верификации.

Одна из главных иллюзий — что контроль качества (КК) это этап, когда готовое изделие проверяют перед упаковкой. На деле, грамотный КК встроен в каждый этап. И хороший контрактный производитель обязательно тебе это покажет.

Начинается с входящего контроля компонентов (IQC). Особенно для партий с рынка (не с завода-изготовителя). Выборочная проверка на паяемость, на соответствие маркировки. Потом — контроль на этапе нанесения паяльной пасты. Используется ли оптический контроль (SPI) после трафаретной печати? Это критически важно для BGA-компонентов. Пропустишь брак здесь — и микропаяный шар под чипом не соединится, а обнаружишь это только на функциональном тесте, переделывать дороже.

Потом — автоматический оптический контроль (АОИ) после пайки. Но и он не идеален. Для сложных устройств нужна программа функционального тестирования (ФТ). И вот здесь часто возникает конфликт интересов. Разработчик хочет протестировать всё, фабрика — минимизировать время и сложность оснастки для тестов. Идеальный вариант — когда фабрика имеет собственную инженерную группу по разработке тестового оснащения. На сайте упомянутой Цзиньеды, кстати, акцент на разработке и проектировании намекает, что такие компетенции у них должны быть. Это значит, они могут сами разработать и собрать тестовый стенд, который будет проверять не только ?включается/выключается?, а, например, уровень сигнала на всех аналоговых входах или скорость обмена по шине. Это уже уровень выше стандартного.

Цена за единицу — это только вершина айсберга. Когда выбираешь контрактного производителя электроники, надо смотреть на полную стоимость владения циклом. В неё входит, например, стоимость и время инжиниринговой поддержки. Некоторые фабрики берут за это отдельно, некоторые включают в общую стоимость, если объём большой.

Огромная статья — стоимость и сроки изготовления оснастки. Формы для литья корпуса, трафареты для паяльной пасты, кондукторы для монтажа. Неопытный заказчик может не учесть, что первая партия в 1000 штук будет условно в два раза дороже из-за амортизации этой оснастки. И тут важно, как фабрика управляет этими активами. Хранят ли они оснастку для возможного повторного запуска? Или после года простоя утилизируют? Это надо оговаривать.

Ещё один момент — минимальная партия. Классика: фабрика говорит ?минимальный заказ 5000 штук?. А тебе для стартапа нужно 500. И ты либо платишь за 5000, либо ищешь другого. Но есть варианты. Некоторые производители, особенно те, что ориентированы на стартапы и мелкосерийное производство, как некоторые китайские хабы, идут навстречу. Они могут запустить твой проект в общую смену с другими небольшими заказами, разделив стоимость подготовки. Это гибкость, за которую стоит платить немного больше за единицу, но в целом экономить на cash flow.

Пожалуй, самая сложная часть — не техническая, а человеческая. Работа с контрактным производителем, особенно зарубежным, упирается в коммуникацию. Разница во времени, языковой барьер, разница в бизнес-культуре. Можно иметь лучшие в мире станки, но если твой запрос ?нужно сделать надёжнее? переводчик превращает в ?нужно увеличить прочность?, а инженер на фабрике начинает усиливать механический корпус вместо того, чтобы добавить TVS-диод для защиты от статики, — это провал.

Поэтому критически важно иметь на стороне фабрики не просто менеджера по продажам, который говорит по-английски, а инженера-контактное лицо (англ. FAE), который понимает суть. Или, как минимум, слаженную связку ?менеджер + инженер?. Когда ты пишешь вопрос, ответ должен приходить не ?мы сделаем?, а содержать уточняющие технические вопросы. Это признак профессионализма.

Из личного опыта: самые успешные проекты были там, где у нас с фабрикой (одной из в Шэньчжэне) быстро установился прямой канал в мессенджере между нашим ведущим инженером и их технологом. Общались с помощью смеси английского, скриншотов и фрагментов кода. Это сокращало цикл обратной связи с дней до часов. Но такое возможно, только если фабрика делегирует полномочия среднему звену, а не выстраивает жёсткую вертикаль, где каждый чих согласовывается с начальством.

Итак, если резюмировать. Выбор контрактного производителя электроники сегодня — это не поиск самого дешёвого варианта. Это поиск технологического партнёра. Нужно смотреть на глубину компетенций: только ли сборка, или есть своё подразделение разработки и проектирования (как заявлено у многих, включая Цзиньеду). Это позволяет закрыть много проблем на раннем этапе.

Смотреть на гибкость и прозрачность цепочки поставок. Как фабрика пережила кризис дефицита? Может ли она предложить и проверить альтернативы?

Смотреть на встроенный контроль качества на всех этапах, а не только на выходе. Готовность разрабатывать сложное тестовое оснащение — большой плюс.

И, наконец, смотреть на человеческий фактор. Есть ли понимание, что вы делаете общее дело? Или вы просто один из сотни заказов в месяце? Ответ на этот вопрос часто становится ясен не по контракту, а по тому, как быстро и содержательно отвечают на твоё первое письмо с проблемой. Всё остальное — детали, которые можно отстроить, если есть эта база.