Когда слышишь 'выводной монтаж заводы', первое, что приходит в голову — это просто контрактное производство, где тебе соберут плату. Но на деле, если ты хоть раз пытался передать сложный проект с BGA или микросхемами в корпусах QFN, сразу понимаешь: это не просто сборка, это целая философия. Многие думают, что главное — найти завод с дешёвыми тарифами, а потом оказывается, что пайка выводных компонентов, особенно ручная или смешанная с SMD, превращается в кошмар из-за неправильной подготовки подложки или неверной паяльной пасты. Сам наступал на эти грабли, когда пытался сэкономить на предпроизводственном анализе.

Несмотря на то, что мир давно перешёл на поверхностный монтаж, выводной монтаж никуда не делся. Особенно в силовой электронике, релейных блоках, или там, где нужна механическая прочность соединения. Проблема в том, что многие заводы, особенно в регионах, до сих пор работают по старинке: волновая пайка, ручная установка компонентов. И тут начинается самое интересное: если твоя плата смешанная, то подготовка трафаретов под паяльную пасту становится головной болью. Нужно точно рассчитать зазоры, тепловые режимы, чтобы не перегреть чувствительные SMD-компоненты при пайке выводных. Один раз видел, как на заводе в Подмосковье пытались спаять таким гибридным способом контроллер для промышленного оборудования — результат был печальным, отвалились половина мелких резисторов.

Ещё один нюанс — качество самих выводных компонентов. Казалось бы, что может быть проще? Но если завод закупает компоненты у непроверенных поставщиков, особенно конденсаторы или разъёмы, можно получить партию с окисленными выводами. Паяемость падает, приходится вводить дополнительную операцию — зачистку или нанесение флюса, что удорожает процесс и увеличивает риск брака. Особенно критично это для военных или медицинских заказов, где каждая точка пайки проверяется под микроскопом.

Именно поэтому при выборе завода для выводного монтажа нельзя смотреть только на цену. Нужно смотреть на его оснащение: есть ли современные линии селективной пайки, как настроен контроль температуры волны, используют ли они азотную среду для уменьшения окисления. Без этого даже самая простая плата с разъёмами типа D-Sub может превратиться в головную боль.

Сейчас редко встретишь плату, полностью собранную выводным методом. Чаще всего это гибрид. И вот здесь начинается самое сложное для завода. Порядок операций имеет ключевое значение. Обычно сначала делают поверхностный монтаж на линии SMT, а потом уже занимаются выводными компонентами. Но если выводные компоненты крупные и расположены близко к мелким SMD-элементам, при волновой пайке может быть перегрев. Некоторые заводы пытаются выкрутиться ручной пайкой, но это убивает производительность и повышает риск человеческого фактора.

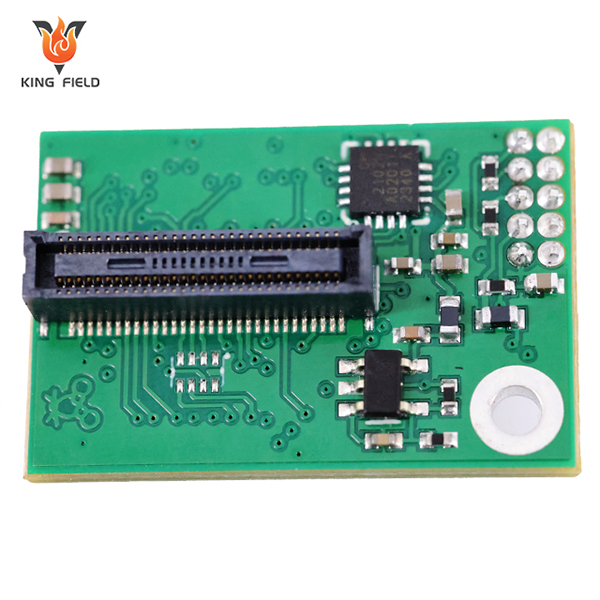

Помню проект для телекоммуникационного шлюза, где были и мощные дроссели (выводные), и мелкие чипы памяти BGA. Завод в Китае предложил дешёвый вариант — сначала SMT, потом волна. В итоге из-за неправильного маскирования несколько BGA-корпусов 'поплыли' от перегрева. Пришлось переделывать всю партию, но уже с другим подходом — селективной пайкой только выводных мест. Это дороже, но надёжнее. Кстати, именно такие кейсы хорошо показывает компания ООО Цзиньеда Электроник (ШЭНЬ ЧЖЭНЬ) на своём сайте kingfieldpcb.ru. У них в портфолио есть примеры сложных гибридных сборок, где видно, как они решают проблему термоудара.

Основанная в 2013 году, Цзиньеда как раз позиционирует себя не просто как сборщик, а как поставщик комплексных услуг. И это ключевой момент. Для них выводной монтаж — это не отдельная услуга, а часть цепочки, которая начинается с DFM-анализа (проектирование под производство). Они могут заранее указать на проблемы в разводке платы, которые усложнят пайку выводных элементов, например, слишком близкое расположение отверстий к SMD-площадкам. Это та самая экспертиза, которая экономит деньги и нервы в долгосрочной перспективе.

Если говорить об оборудовании для классического выводного монтажа, то волновая пайка — это must have. Но не всякая волна одинакова. Устаревшие установки без точного контроля температуры и скорости конвейера дают большой разброс по качеству. Хороший признак, когда завод использует установки с двойной волной или экранированием для сложных плат. Ещё лучше, если есть линия селективной пайки — это практически ювелирная работа, когда припаивается каждый вывод отдельно, без риска для соседних компонентов. Такое оборудование есть у серьёзных игроков, которые работают с мелкосерийным и среднесерийным производством сложных устройств.

Не менее важны материалы. Качество припоя, флюса, даже паяльных паст для гибридного монтажа. Дешёвый флюс может не смыться полностью и со временем вызвать коррозию, особенно в условиях повышенной влажности. Я сталкивался с ситуацией, когда после годичной эксплуатации блоков питания на них появлялись белые отложения — это как раз следствие экономии на материалах. Сейчас многие ответственные заводы, включая Цзиньеда, переходят на безотмывочные флюсы с высокой активностью, но это требует точной настройки температурного профиля.

И конечно, контроль. Визуальный контроль после пайки выводных компонентов — это минимум. Хорошо, если есть AOI (автоматическая оптическая инспекция), которая может проверить заполнение паяных отверстий (through-hole filling). Но для выводного монтажа часто требуется и рентген-контроль, особенно если есть скрытые соединения или нужно проверить пайку под компонентами. Без этого этапа я бы не рисковал передавать производство ответственных изделий.

Расскажу на реальном примере, без прикрас. Был у нас проект — плата управления для промышленного станка. Там были силовые клеммы (выводные), реле и куча мелкой обвязки. Выбрали завод по принципу 'ближе и дешевле', в России. На бумаге у них было всё: и волновая пайка, и SMT-линия. Сдали файлы, получили прототипы — выглядело неплохо. Но когда запустили серию в 500 штук, начались проблемы.

Через месяц эксплуатации у заказчика стали отказывать платы. Разборка показала: трещины в пайке выводов клеммников. Причина — разные коэффициенты теплового расширения материала платы и клеммника, плюс вибрация от станка. Завод этого не учёл, не предложил дополнительного механического крепления или специального термостойкого припоя. В итоге — рекламации, скандал, переделка всей партии уже на другом производстве, где инженеры сразу обратили внимание на этот нюанс.

Этот провал научил главному: диалог с заводом на этапе проектирования критически важен. Нужно не просто отправить Gerber-файлы, а обсудить условия эксплуатации, механические нагрузки, температурный режим. Сейчас, глядя на описание услуг на kingfieldpcb.ru, вижу, что они акцентируют внимание на этапе консультации и совместной проработки проекта. Их команда инженеров, судя по всему, готова вникать в такие детали, что для выводного монтажа сложных изделий просто необходимо.

Многие предрекают скорую смерть технологии сквозного монтажа. Мол, всё уйдёт в поверхностный монтаж, а потом и вовсе в печатную электронику. Но, по моим наблюдениям, выводной монтаж ещё долго будет занимать свою нишу. Просто эта ниша становится более специализированной: силовая электроника, высоковольтные блоки, соединения, требующие высокой механической прочности, некоторые виды разъёмов, которые пока невозможно или нерентабельно переводить на SMD.

Заводы, которые хотят оставаться в этом сегменте, будут вынуждены инвестировать не в масштабирование старых линий, а в гибкость и точность. Селективная пайка, роботизированная установка компонентов в отверстия, продвинутые методы контроля — вот что будет востребовано. И, что важно, умение интегрировать эту технологию в единый процесс с поверхностным монтажом, предлагая клиенту действительно комплексное решение, как это делает ООО Цзиньеда Электроник.

В итоге, выбор завода для выводного монтажа — это не поиск самого дешёвого исполнителя. Это поиск технологического партнёра, который понимает физику процесса, знает слабые места и готов предложить инженерные решения, а не просто выполнить работу по техпроцессу. Иначе риски слишком велики, а стоимость переделки может в разы превысить мнимую экономию на этапе выбора подрядчика.